¿Qué es?

AMEF (Análisis de modo de Falla y efectos), es una herramienta utilizada para detectar y evitar posibles defectos en un proceso, producto o sistema. Mediante el AMEF se examinan los errores, causas del mal funcionamiento y las implicaciones que cada una ellas puede presentar. AMEF es una herramienta que se ejecuta tanto en la etapa de diseño de productos y procesos como en la etapa de producción y servicio, dado que contribuye a minimizar riesgos y mejorar la calidad.

Su función de AMEF es detectar y priorizar aquellos modos de mal funcionamiento que pueden tener un mayor impacto en la calidad o el rendimiento del producto o proceso para realizar medidas preventivas y correctivas con el fin de prevenir su ocurrencia o reducir sus efectos.

- Modo de falla: Es la manera en la que un producto, proceso o sistema puede dejar de ser efectivo.

- Ocurrencia: Se refiere a la evaluación de la probabilidad de que ocurra una falla particular en un producto o proceso.

- Causa de la falla: Son los factores o condiciones que pueden generar la ocurrencia de forma de fallo.

- Efecto de la falla: Son los efectos o impactos que puede tener un modo de falla en el producto, proceso o sistema.

- Severidad: Es una forma de medir el impacto que provocaría un modo de falla en cuestión de seguridad, calidad, gastos, etc.

- Oportunidad de detección: Es la funcionalidad del sistema para encontrar una falla previa a que esto puede tener un impacto negativo.

Casos de aplicación

- Diseño: En el diseño de una línea de producción en una fábrica de ensamblaje de automóviles. En este caso, se podría utilizar el AMEF para identificar posibles modos de falla en los equipos, las máquinas o los procesos de producción, y así implementar medidas preventivas para evitar retrasos en la producción o fallos en la calidad de los vehículos.

- Proceso: En la supervisión de un proceso de manufactura de productos electrónicos. En este caso, se podría realizar un AMEF para identificar los posibles modos de falla en los componentes electrónicos, como por ejemplo cortocircuitos o mal funcionamiento de chips, y tomar medidas preventivas para garantizar la calidad de los productos finales.

- Medio: En la gestión de inventario de una cadena de suministro. En este caso, se podría aplicar el AMEF para identificar posibles problemas en el almacenamiento, transporte o manipulación de los materiales o productos en la cadena de suministro, y así implementar medidas preventivas para evitar pérdidas, roturas o retrasos en la entrega de los productos a los clientes.

Metodología

1. Identificación de los componentes del producto: Formar el equipo que realizará el AMEF y delimitar al producto o proceso que se le aplicará.

2. Identificación del modo de fallo: Identificar y examinar todas las formas posibles en que puedan ocurrir fallas de un producto o proceso.

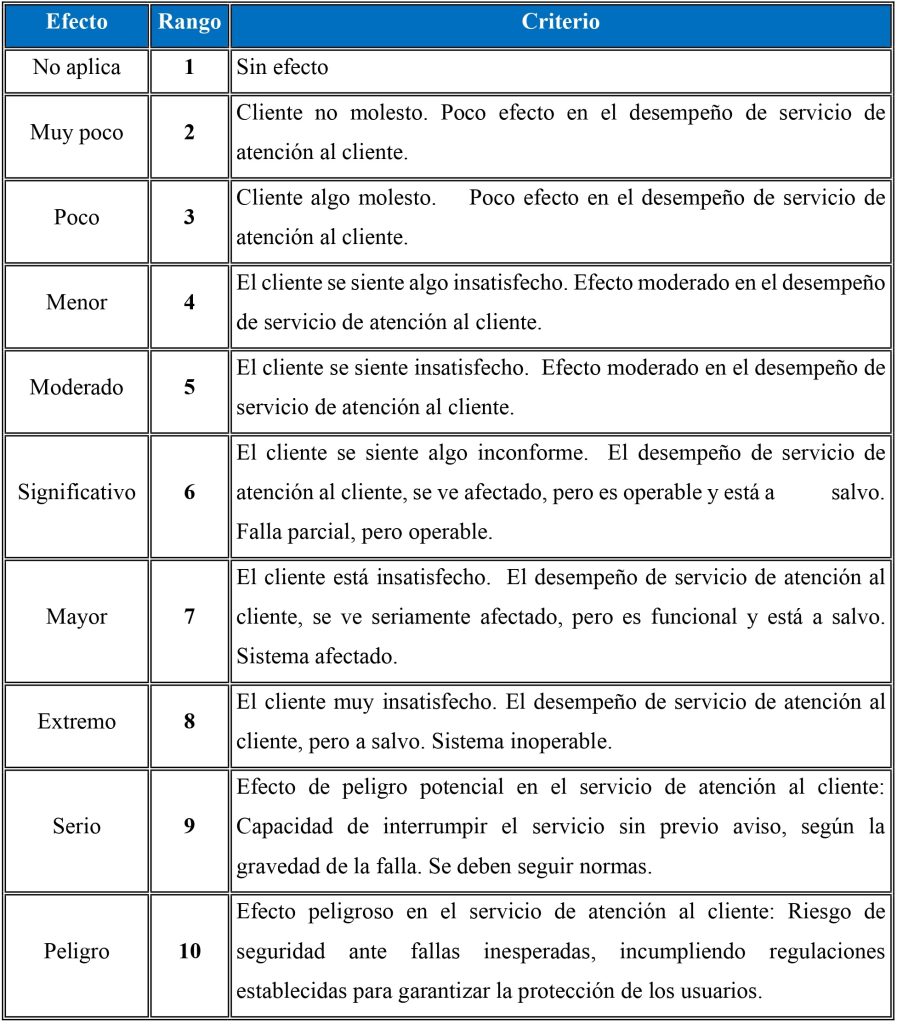

3. Determinación del efecto del fallo. para cada falla, identificar su efecto y estimar la severidad del mismo (evaluar severidad (S) de 1 a 10 conforme a las consecuencias que pueda tener el fallo sobre el cliente u otros procesos).

4. Encontrar las causas potenciales de la falla y estimar la frecuencia de ocurrencia de falla debido a cada causa.

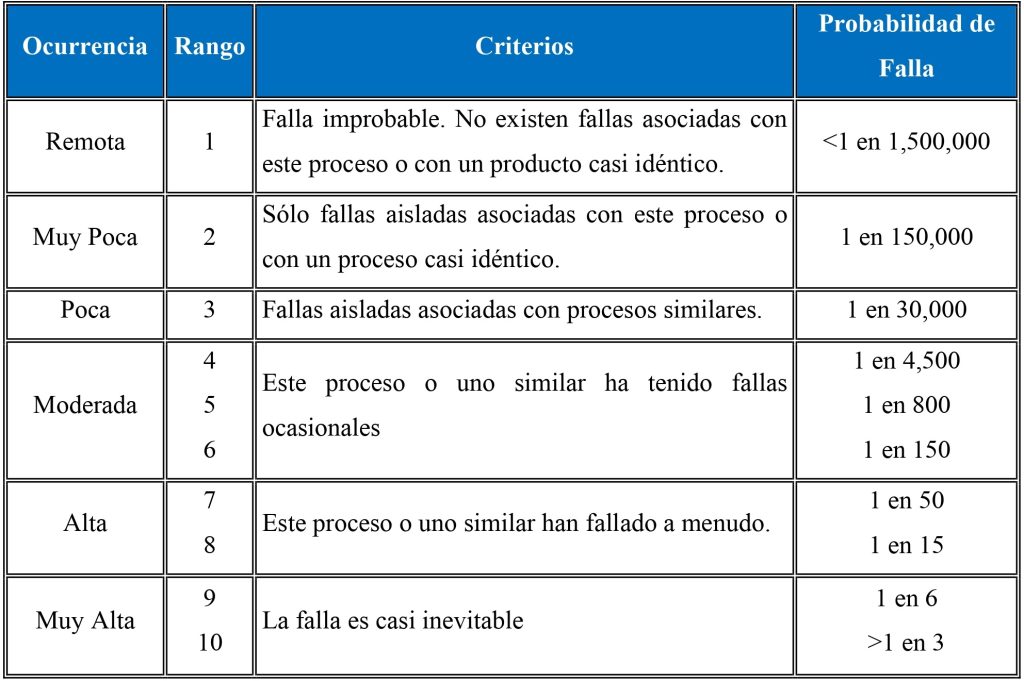

5. Hacer una lista de los controles o mecanismos que existen para detectar la ocurrencia de la falla, antes de que el producto salga hacia procesos posteriores: Evaluar la ocurrencia (O) de cada fallo por efecto de cada causa concreta (ponderar de 1 a 10 en función de la frecuencia).

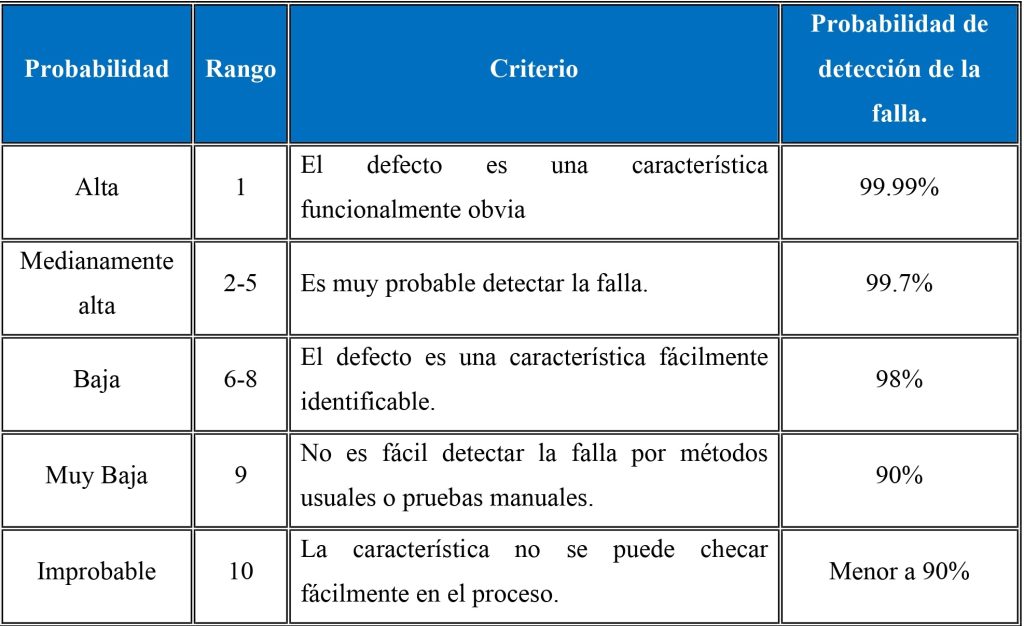

6. Evaluar los controles actuales para cada causa de un fallo estableciendo una medida detección (D) de la probabilidad de detectar el fallo antes que éste alcance al cliente.

7. Calcular el número prioritario de riesgo (NPR), que resulta de multiplicar la severidad por la ocurrencia y la detección.

NPR=S×O×D

8. Establecer prioridades de acuerdo al NPR, para los NPR más altos decidir acciones para disminuir severidad y/ u ocurrencia, o mejorar la detección.

9. Recomendar acciones para resolver el problema y asignar responsabilidades. Iniciar el trabajo y prestar mayor atención a las que tienen un NPR mayor.

10. Anotar las acciones puestas en marcha y recalcular el RPN para ver los efectos.

11. Revisar nuevamente el AMEF.

Ejemplo

- Identificación de los componentes del producto: Aplicar la técnica AMMEF para resolver el problema principal un supermercado que presenta demoras en el área de pedidos al entregar a los clientes sería beneficioso para optimizar la eficiencia del proceso y mejorar la experiencia de compra para los clientes. Esta técnica, que consiste en analizar, medir, modificar, ejecutar y finalmente evaluar las acciones tomadas, podría ayudar a identificar las causas de las demoras y tomar medidas específicas para abordarlas de manera efectiva.

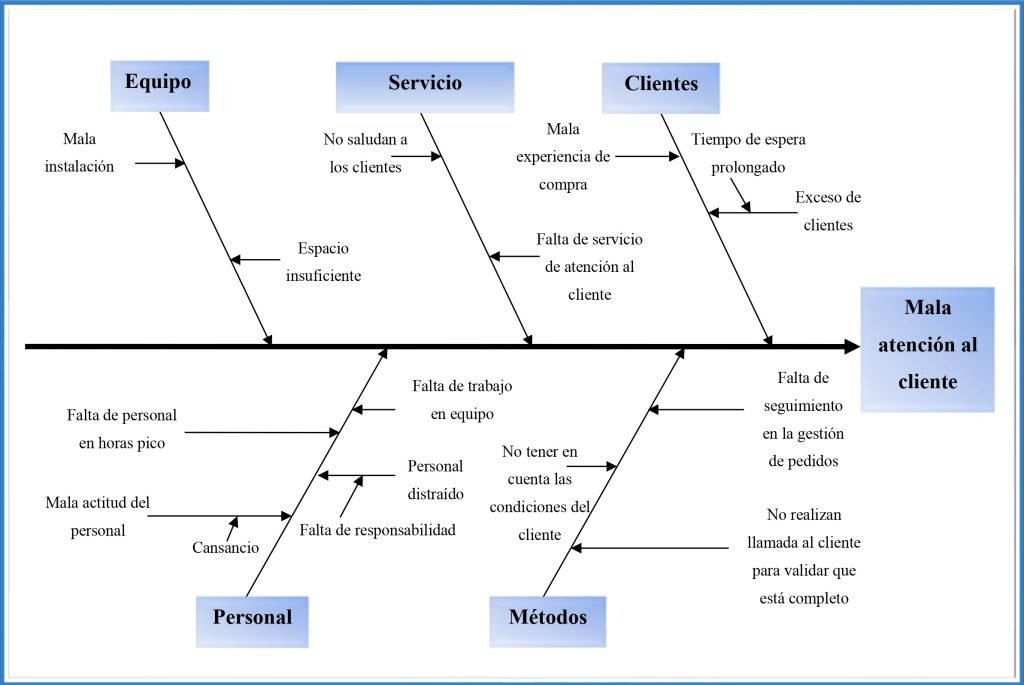

- Identificación del modo de fallo: Para identificar las posibles causas que ocurren en el supermercado en el área de pedidos, que presentan demoras al entregar los pedidos a los clientes, se realizó un diagrama de Ishikawa para identificar las causas con mayor impacto en el área, tales como: el servicio, el personal, los clientes, equipo y los métodos.

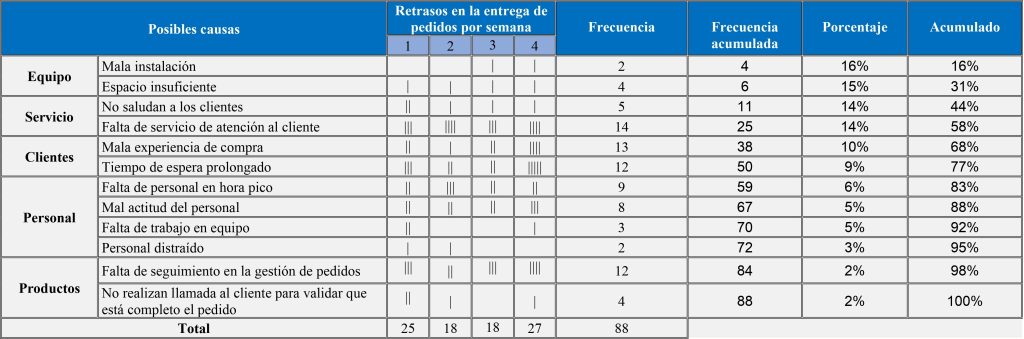

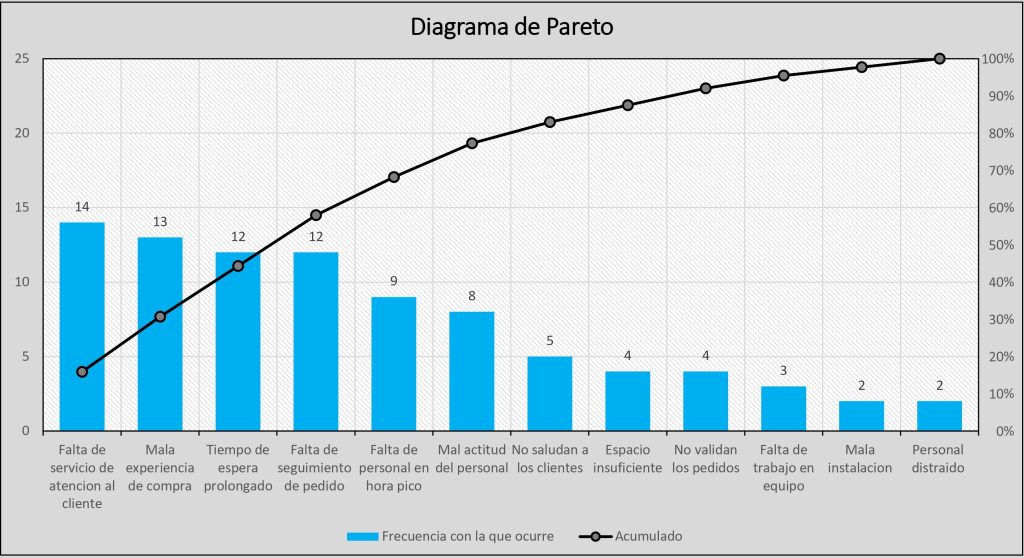

Al conocer las posibles causas y contando con la información sobre su frecuencia de ocurrencia y acumulada, se procede a desarrollar el diagrama de Pareto.

Este método de análisis visualizará de manera gráfica las principales causas que se encuentran dentro de un problema, en este caso, los retrasos en la entrega de pedidos por semana. Esto permite tomar acciones concretas.

En el diagrama de Pareto se pueden observar las columnas de defectos ordenadas de mayor a menor, a la vez se incorporan los porcentajes de impacto que tienen en la calidad. A través del gráfico es posible identificar las primeras seis causas que tienen un mayor porcentaje de problemas, lo que facilita la toma de decisiones para manejar y mejorar la calidad en el área de pedidos.

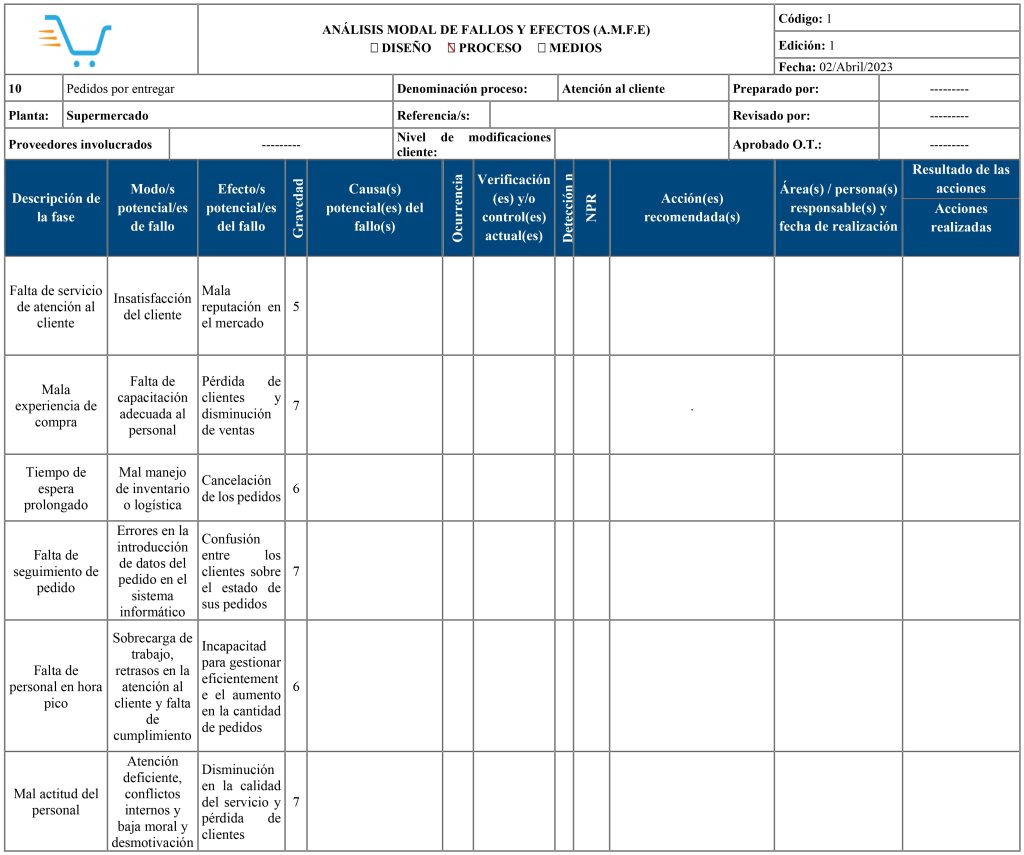

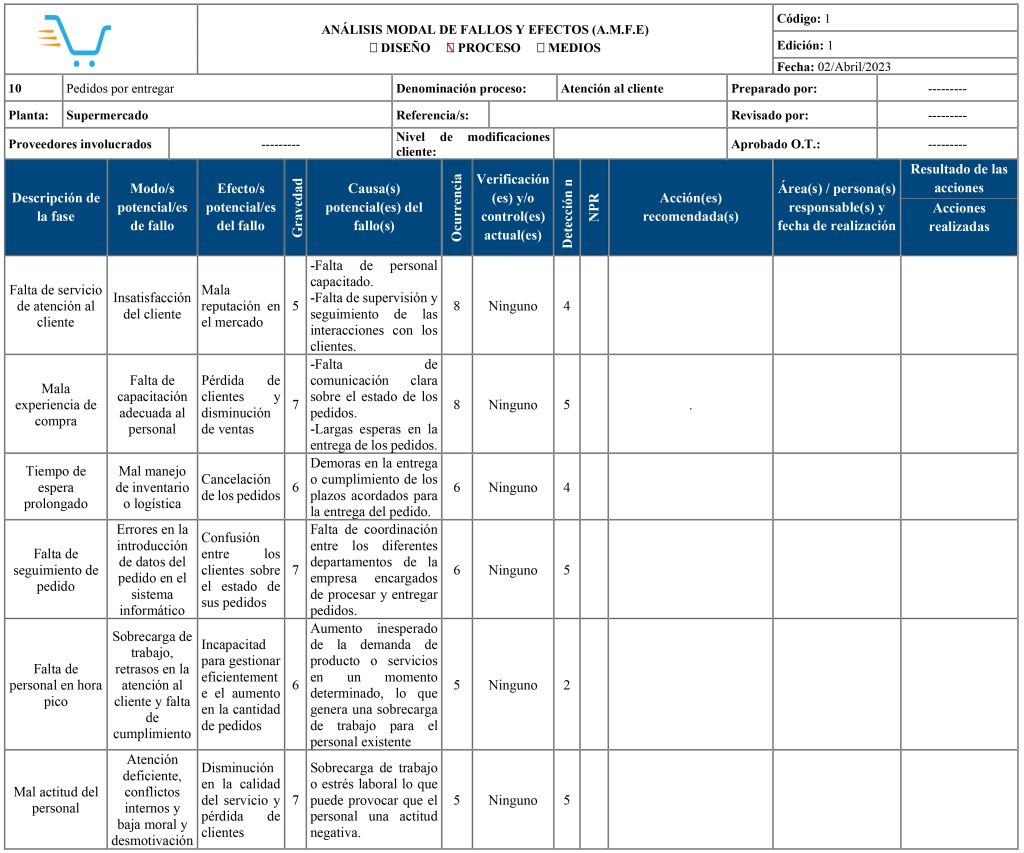

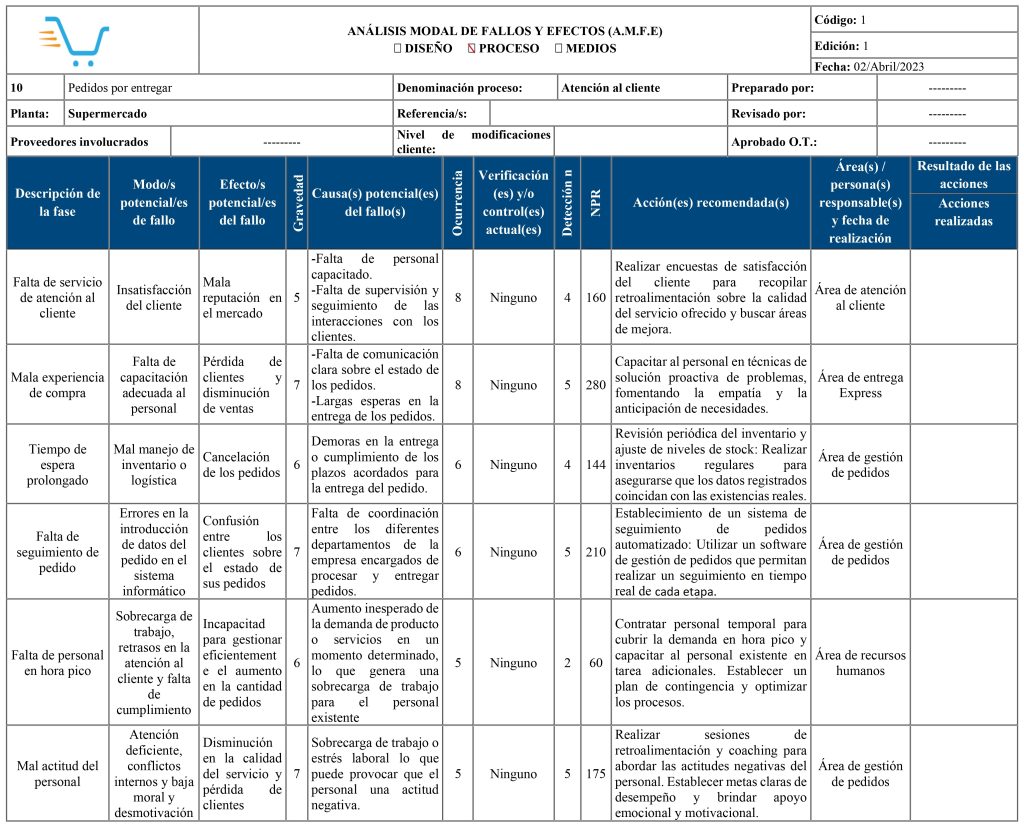

A partir de los datos anteriores, dará inicio al proceso de cumplimentación del formulario de Análisis de Modo y Efectos de Fallas (AMEF). Únicamente se tomarán en cuenta las posibles fallas que puedan resultar en el problema de la entrega de pedidos.

Se analizará «atención al cliente», en el área de entrega de pedidos en un supermercado, estarías aplicando un AMEF de Proceso.

3. Determinación del efecto del fallo: Para cada fallo, identificar su efecto y estimar la severidad del mismo (evaluar severidad (S) de 1 a 10 conforme a las consecuencias que pueda tener el servicio de atención al cliente u otros procesos).

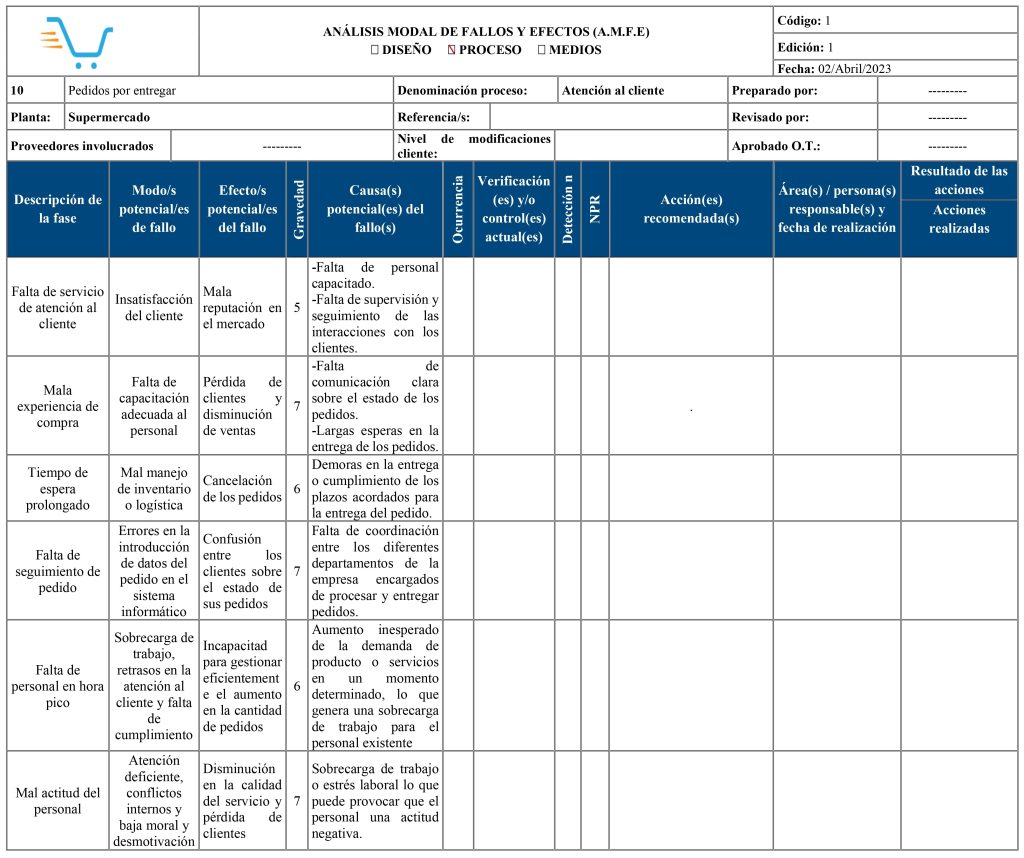

4. Encontrar las causas potenciales de la falla y estimar la frecuencia de ocurrencia de falla debido a cada causa.

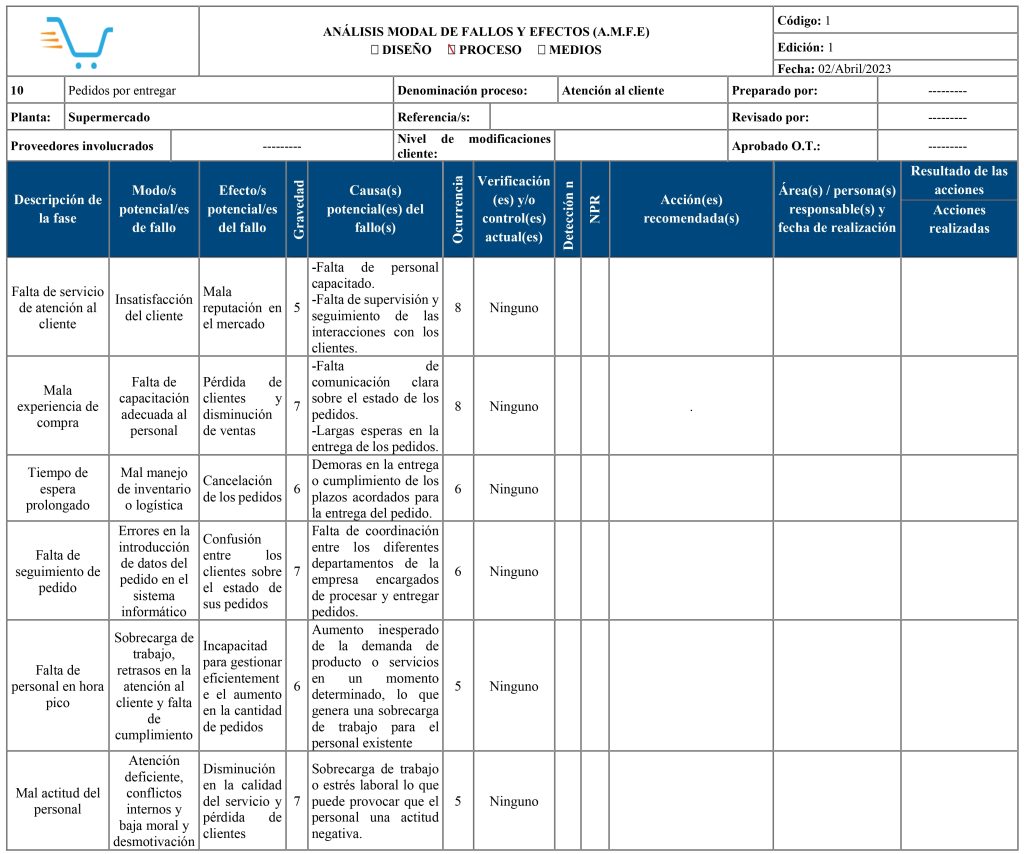

5. Hacer una lista de los controles o mecanismos que existen para detectar la ocurrencia de la falla, antes de que el producto salga hacia procesos posteriores. Evaluar la ocurrencia (O) de cada fallo por efecto de cada causa concreta (ponderar de 1 a 10 en función de la frecuencia).

6. Evaluar los controles actuales para cada causa de un fallo estableciendo una medida detección (D) de la probabilidad de detectar el fallo antes que éste alcance al cliente.

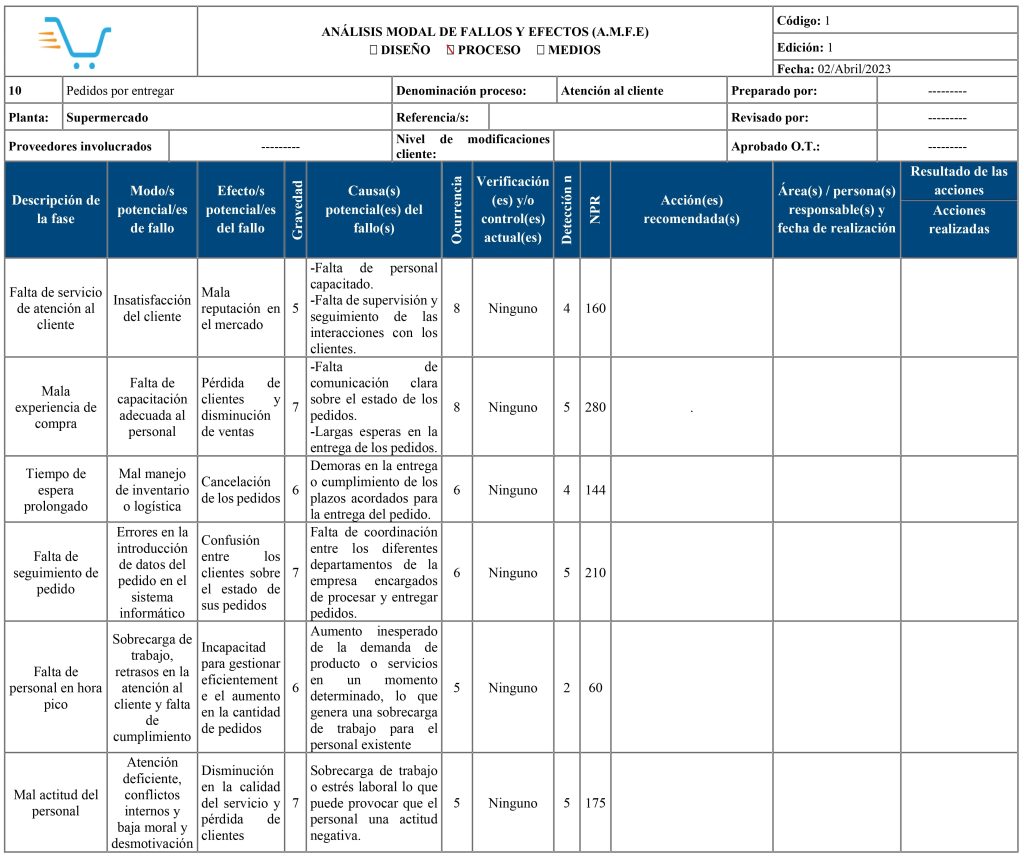

7. Calcular el número prioritario de riesgo (NPR), que resulta de multiplicar la severidad por la ocurrencia y la detección.

NPR=S×O×D

8. Establecer prioridades de acuerdo al NPR, para los NPR más altos decidir acciones para disminuir severidad y/ u ocurrencia, o mejorar la detección.

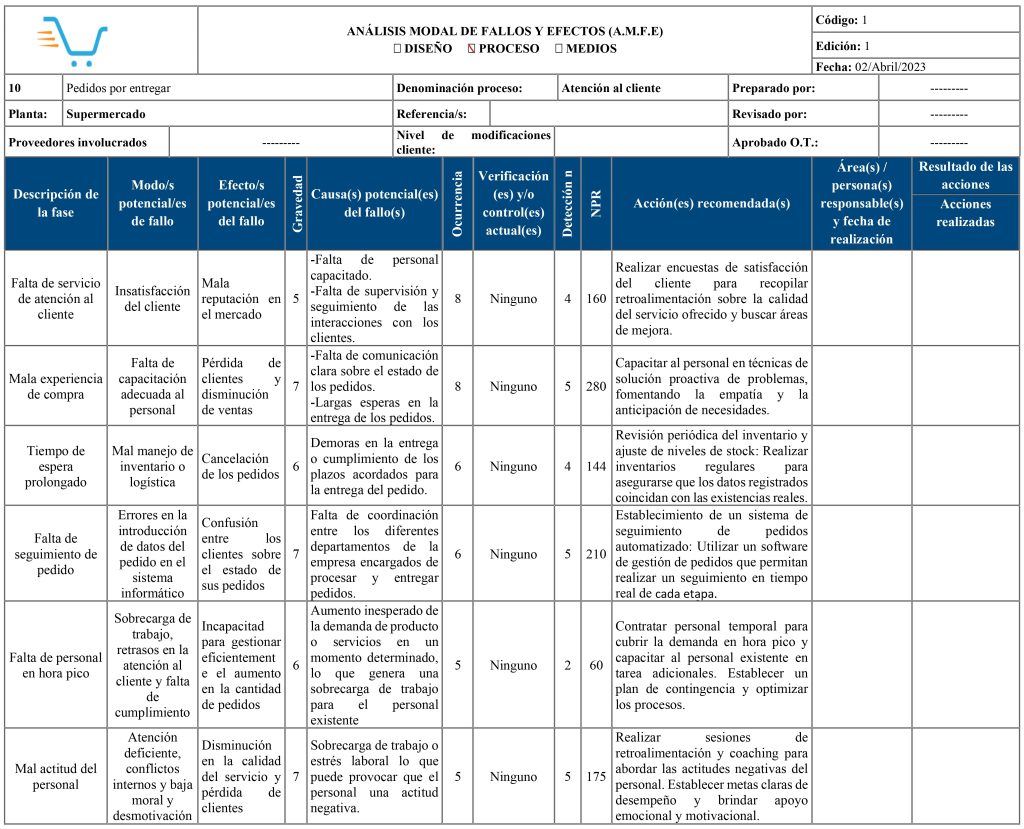

9. Recomendar acciones para resolver el problema y asignar responsabilidades. Iniciar el trabajo y prestar mayor atención a las que tienen un NPR mayor.

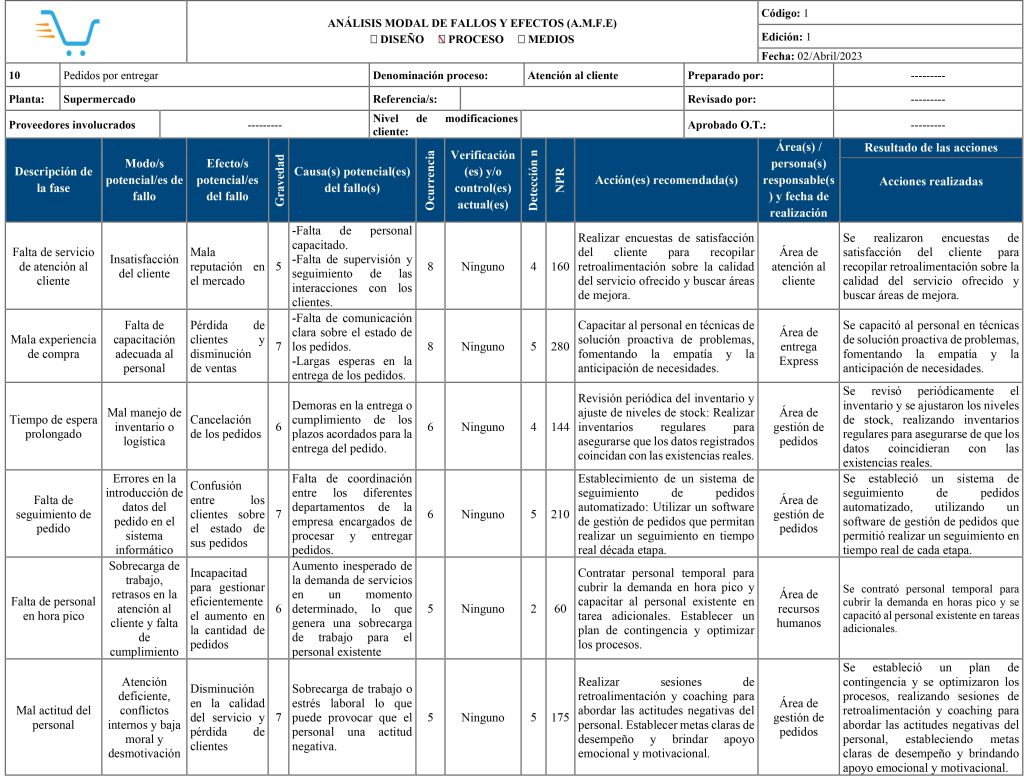

10. Anotar las acciones puestas en marcha y recalcular el NPR para ver los efectos.

11. Revisar nuevamente el AMEF.

AMEF de Proceso que busca identificar oportunidades de mejora y reducir la probabilidad de que ocurran problemas en la atención al cliente durante el proceso de entrega de pedidos.

Tras la implementación de la metodología AMEF en el área de entrega de pedidos de un supermercado, se observó un efecto inesperado: la falta de atención al cliente. A medida que se mejoraban los procesos internos para minimizar riesgos y mejorar la eficiencia en la entrega de pedidos, se descuidaba la importancia de brindar un servicio personalizado y de calidad a los clientes.

La falta de atención al cliente se hizo evidente a través de quejas por parte de los consumidores, quienes expresaban su descontento por la falta de comunicación, la demora en la entrega de los productos y la falta de seguimiento de sus pedidos.

La implementación de AMEF, si bien mejoró la eficiencia operativa, descuidó el factor humano y la importancia de mantener una buena relación con los clientes.

Esta situación puso en evidencia la necesidad de encontrar un equilibrio entre la mejora de los procesos internos y la atención al cliente, para garantizar una experiencia satisfactoria para los consumidores. Es fundamental considerar no solo la eficiencia operativa, sino también la calidad del servicio y la satisfacción del cliente como aspectos clave para el éxito de cualquier negocio en el sector de los supermercados.