¿Qué es?

Es una herramienta adoptada en la ingeniería industrial con la finalidad de disminuir los tiempos de cambio de producción en una línea de proceso o ensamblaje.

Es una herramienta de cambio rápido, está enfocada en disminuir los tiempos de preparación de una maquinaria o proceso, pasando de cambios que toman horas a cambios que toman minutos, de ahí su nombre, “un solo digito de minutos”.

Se considera un conjunto de técnicas y principios diseñados a disminuir los tiempos de cambio, eliminando o disminuyendo las actividades que no suman valor durante el proceso, como el transporte de materiales, ajustes complejos o innecesarios, y tiempos de espera.

El objetivo principal de SMED es incrementar la eficiencia y disminuir los tiempos de inactividad, lo que favorece a aumentar la productividad y versatilidad en la producción. Esta herramienta se centra en detectar y eliminar actividades que no son necesarias o no agregar valor durante el proceso.

Casos de aplicación

Líneas de producción: Permite disminuir los tiempos de cambio entre la producción de diferentes productos en una línea de ensamblaje, incrementando la flexibilidad y productividad.

Procesos de fabricación: Permite disminuir los tiempos de cambio entre diferentes productos o lotes de producción, promoviendo una mayor eficiencia y respuesta a la demanda del mercado.

Logística: Es aplicada para la optimización de tiempos de cambio en almacenes, distribución y transporte, aumentando la eficiencia y minimizando los costos.

Metodología

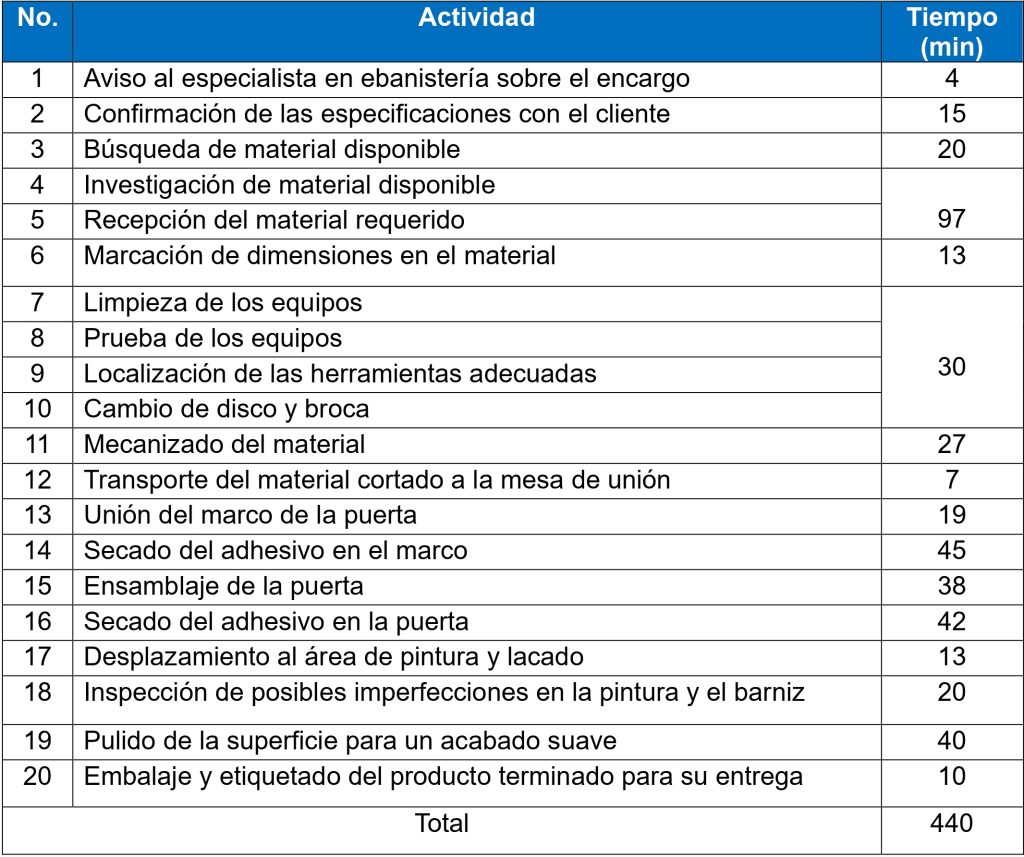

Etapa 1: En esta etapa se debe llevar a cabo un examen detallado del proceso de cambio de herramientas actual, identificando todas las actividades involucradas y los tiempos que cada una de ellas toma.

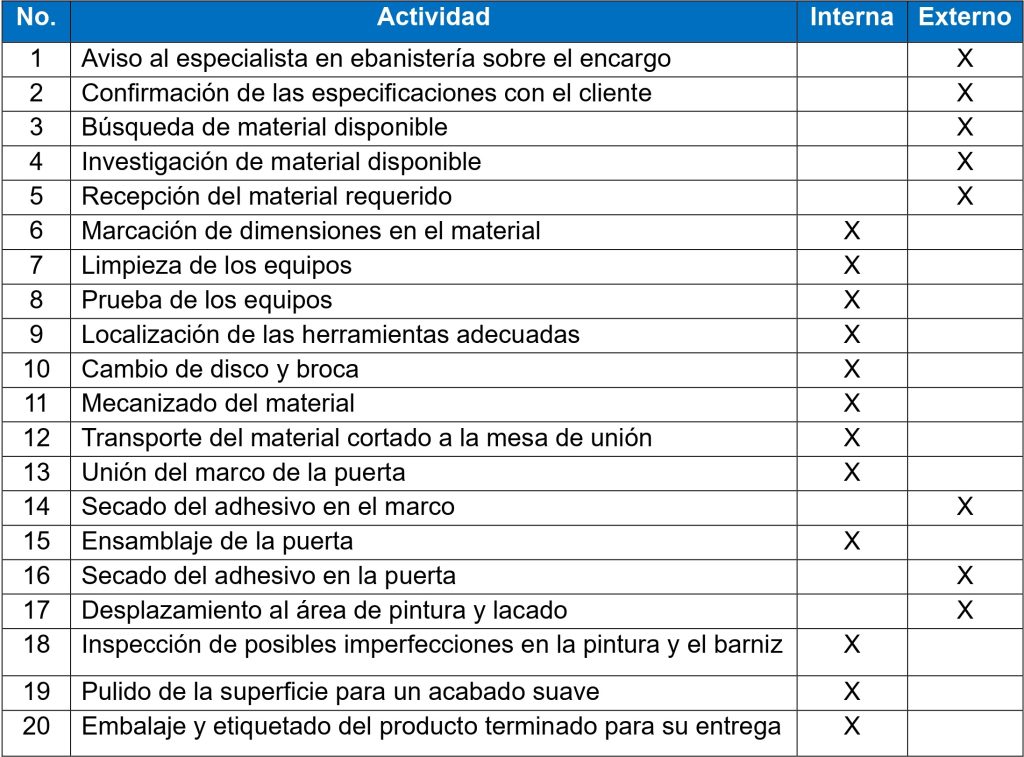

Etapa 2: Separación de las tareas internas y externas. Es importante identificar claramente las actividades que pueden realizarse mientras la máquina está funcionando (tareas externas) y las que deben realizarse con la máquina parada (tareas internas).

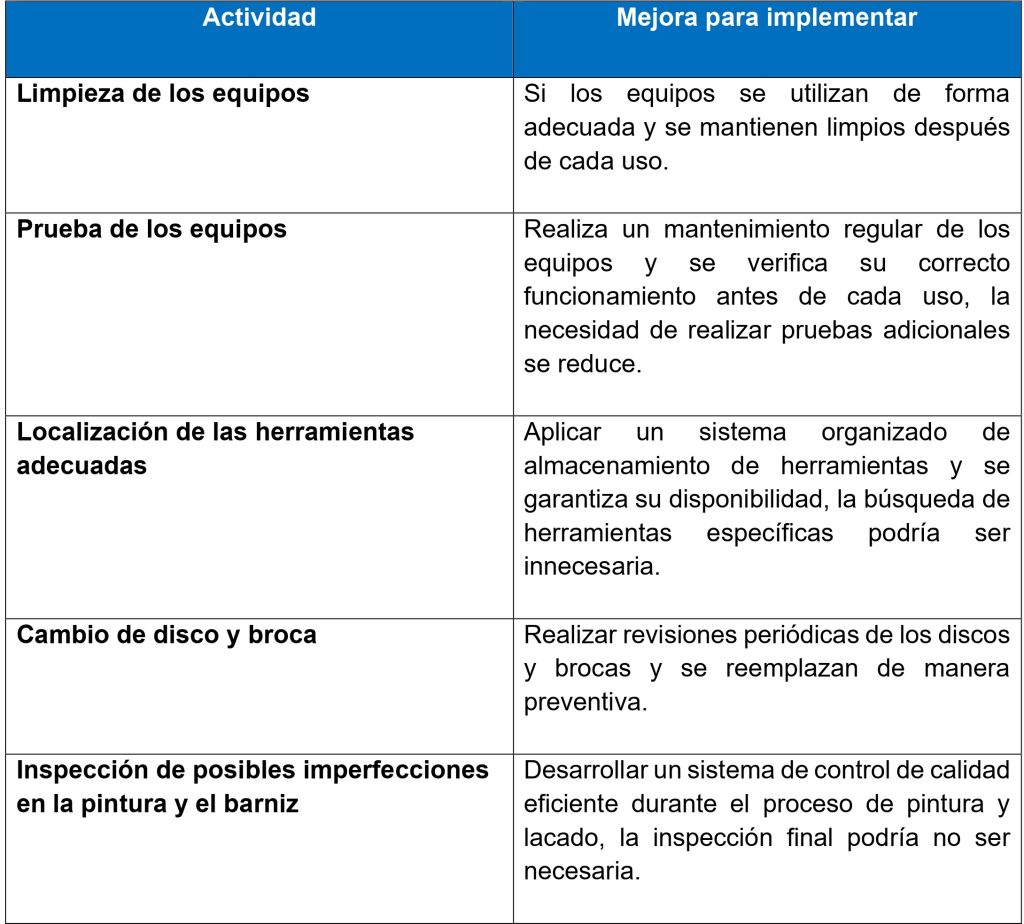

Etapa 3: En esta etapa se debe buscar la forma de convertir la mayor cantidad posible de tareas internas en externas, para reducir el tiempo total de cambio de herramienta.

Etapa 4: Una vez convertidas la mayor cantidad posible de tareas internas en externas, se deben optimizar las tareas restantes para reducir al máximo su tiempo de ejecución.

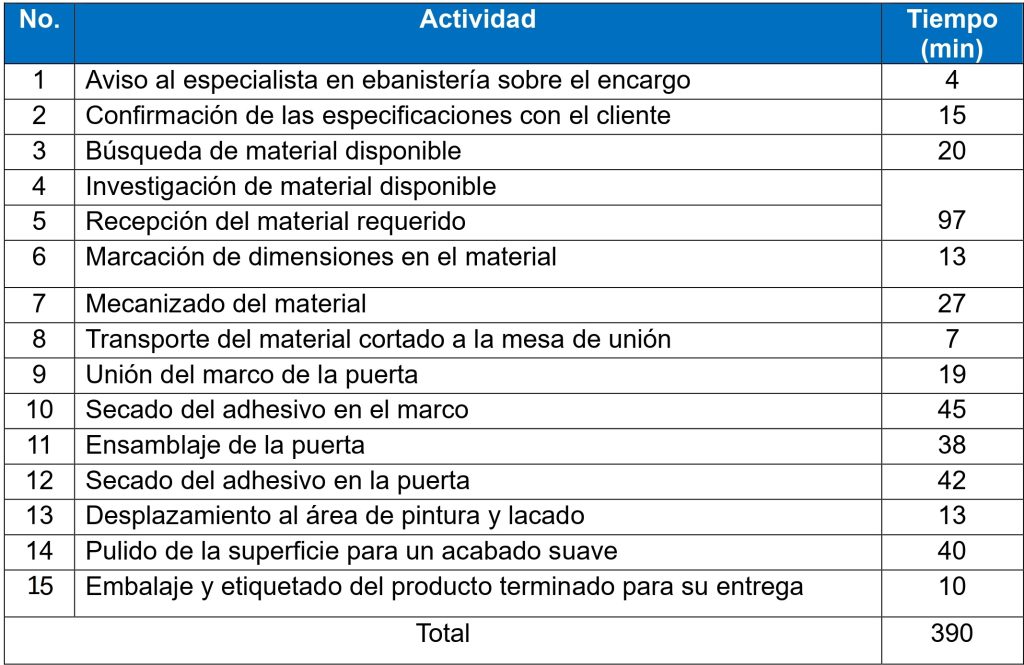

Etapa 5: Se debe documentar el nuevo proceso de cambio de herramienta, estableciendo estándares de tiempo y procedimientos para garantizar que se mantenga la eficiencia lograda.

Ejemplo

Etapa 1: Determinar y estudiar los diferentes pasos y actividades que implican el cambio de producción.

Etapa 2: Identificar y distinguir entre operaciones internas y externas. Las operaciones internas requieren que la máquina esté detenida, mientras que las externas pueden llevarse a cabo mientras la máquina está en funcionamiento. Es fundamental separar estas operaciones, ya que al principio suelen mezclarse.

Por ejemplo, trasladar el molde hasta la máquina para el siguiente lote es una operación externa, ya que se puede realizar independientemente del funcionamiento de la máquina. En cambio, limpiar el tamiz de un molino de pintura requiere que la máquina esté detenida, por lo que se considera una operación interna.

Etapa 3: Se convierten las operaciones internas en externas para reducir el tiempo de cambio. Por ejemplo, si acercamos el molde a la prensa antes de cambiar de lote.

Etapa 4: Consiste en refinar todos los aspectos de la preparación para optimizar tanto las operaciones internas como externas. Esto se logra reduciendo los tiempos de las operaciones externas mediante una mejor organización de herramientas y utensilios, y los tiempos de las operaciones internas mediante operaciones en paralelo, métodos de sujeción rápidos y eliminación de ajustes innecesarios.

Nota: Se pueden aplicar diversas técnicas y herramientas de Mejora Continua para optimizar el proceso de fabricación de una puerta. Entre estas herramientas se encuentran las 5’s, las cuales permiten mantener un ambiente de trabajo organizado y eficiente. Asimismo, se puede emplear la técnica de poka yoke, la cual tiene como objetivo prevenir errores y olvidos durante el proceso de fabricación. Estas son solo algunas de las técnicas que pueden ser implementadas para mejorar la calidad y eficiencia en la producción de puertas.

Además, al implementar estas técnicas de Mejora Continua, se logrará reducir el tiempo de fabricación, lo que permitirá disponer de más tiempo para la producción en sí.

Etapa 5: Se busca estandarizar el nuevo procedimiento para mantenerlo a largo plazo. Esto implica documentar el nuevo proceso de trabajo a través de documentos escritos, esquemas o grabaciones de vídeo, entre otros métodos.