¿Qué es?

El círculo de Deming conocido también como ciclo PDCA, es una metodología de Mejora Continua que incluye planificar, hacer, verificar y actuar de manera sistemática para optimizar los procesos, productos o servicios de una organización. Es considerada una herramienta de gestión que favorece la toma de decisiones apoyadas por datos, el aprendizaje constante y la retroalimentación sistemática con la finalidad de cumplir la satisfacción del cliente y maximizar la eficiencia en los procesos.

El círculo de Deming se centra en la Mejora Continua en todas las áreas de una organización, incluye a todos los colaboradores de la misma en la detección y resolución de situaciones o problema, así como la implementación de acciones correctivas. Además, busca el establecimiento de objetivos claros, la identificación y análisis de los procesos clave, implementación de mejoras a base del análisis de datos, desarrollo constantes y retroalimentación para garantizar la eficiencia y eficacia de la organización.

El círculo de Deming se basa en la idea de que cualquier proceso puede ser optimizado de manera continua por medio de la planificación, hacer, verificación y actuar.

Casos de aplicación

- Industria Manufacturera: El círculo de Deming se ha empleado en la industria manufacturera para optimizar los procesos de producción, minimizar costos elevar la calidad de los productos.

- Mejora Continua de procesos: El ciclo de Deming es aplicado para detectar áreas de oportunidad en los procesos industriales y diseñar estrategias efectivas para optimizarlos. Se planifica la implementación de cambios, se llevan a cabos las mejoras, se verifican los resultados obtenidos y se ejecutan procedimientos correctivos.

- Control de calidad: El círculo de Deming es aplicado para determinar sistemas de control de calidad en la industria, facilitando detectar y corregir problemas en los productos o servicios. Se planifica el control de calidad, se aplican las acciones necesarias, se verifica la eficacia del control y se establecen procedimientos para mejorar.

- Sector servicios: El círculo de Deming es aplicado, como la banca, la logística, entre otros, para mejorar la experiencia del cliente.

- Organizaciones sin fines de lucro: El ciclo de Deming es aplicado en organizaciones sin fines de lucro, como ONG y fundaciones, para mejorar sus procesos, para alcanzar un efecto más significativo en las comunidades.

- Optimización de la cadena de suministro: El círculo de Deming se puede implementar para mejorar la eficiencia y la calidad en la cadena de suministro de una empresa. Se planifican mejoras en los procesos de suministro, se implementan modificaciones, se evalúa su efectividad y se llevan a cabo ajustes para corregir.

Metodología

Etapa 1. Planificar: En esta fase, se determina los objetivos y metas que se busca obtener. Se detectan los problemas o dificultades que obstaculizan el logro de esos objetivos y se recopilan y analizan información esencial para obtener una visión clara de la situación presente.

- Determinar y examinar la magnitud del problema.

2. Detectar los problemas o áreas de oportunidad.

3. Recolectar y examinar información pertinente para conocer el panorama actual.

4. Diseñar un plan de acción detallado que incluya las estrategias, actividades y métodos esenciales.

Etapa 2. Hacer: Implementar el plan de acción diseñando, recopilando datos y llevando a cabo actividades de acuerdo a lo establecido en la etapa de planificación.

5. Implementar el plan de acción diseñado en fase de planificación.

Etapa 3. Evaluar los resultados obtenidos: Tras ejecutar el plan de acción, comparándolos con los objetivos establecidos con y los indicadores de desempeño establecidos. Recopilar y analizar datos estadísticos.

6. Evaluar los resultados obtenidos mediante la realización del plan de acción.

Etapa 4. Actuar: Considerar las acciones necesarias a base de los resultados obtenidos, ya sea para mantener el estatus, corregir desviaciones o incrementar aun más los procesos. Realizar modificaciones y ajustes en el plan de acción en función de lo aprendido.

7. Tomar acciones correctivas o de mejora basadas en los resultados y análisis realizados.

8. Sacar conclusiones de los resultados obtenidos y utiliza la información para realizar modificantes y ajustes de mejoras en futuros.

Nota:

Después de completar el círculo de Deming, se vuelve a iniciar, repitiendo los procedimientos en busca de seguir mejorando. Cada vez que se repite el círculo de Deming se busca elevar la calidad, la eficiencia y la efectividad de los procesos, productos o servicios de la organización.

Ejemplo

En el área de producción se tiene la necesidad de mejorar el proceso de producción para estandarizar los procesos y revisar la materia. Actualmente no existe un óptimo control de esta área.

Etapa 1. Planificar:

- Determinar y examinar la magnitud del problema:

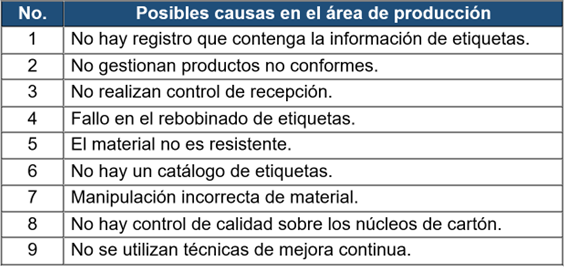

Basándonos en el diagnóstico realizado en el área de producción, se determinó que hay nueve factores con los que la empresa no cumple y a su vez afectan el funcionamiento del área.

Es necesario aplicar técnicas de Mejora Continua para lograr una mejor organización en el área y evitar cualquier pérdida o error.

Posibles causas en el área de producción

2. Detectar los problemas o áreas de oportunidad.

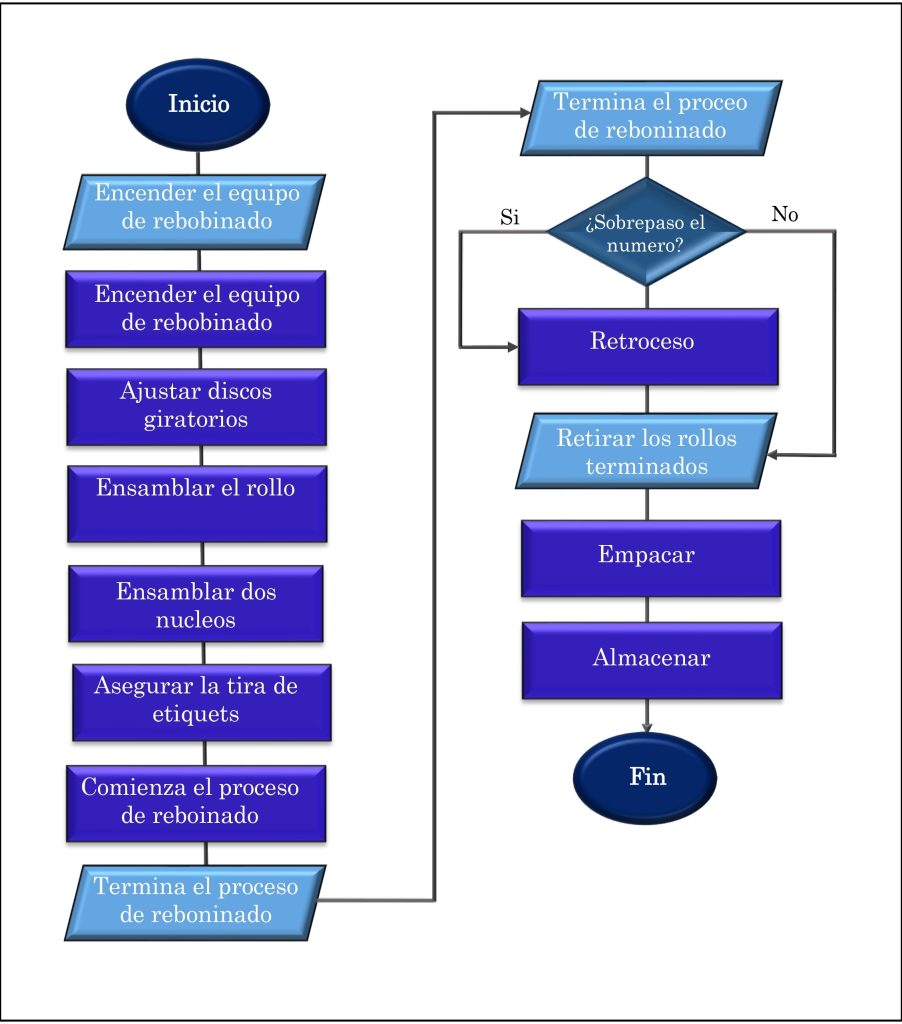

Es importante conocer el proceso general para poder entender el flujo que lleva las actividades que se realizan para obtener un rollo de etiquetas.

- Encender el equipo rebobinado, para realizar el rebobinado de etiquetas.

- Configurar el contador de etiquetas.

- Ajustar discos giratorios.

- Ensamblar el rollo de bobina

- Ensamblar dos núcleos (centro del rollo de etiqueta), en el rebobinado.

- Asegura la tira de etiquetas de la bobina que pasé por el rodillo.

- Comienza el proceso de rebobinado de los rollos de etiqueta.

- Termina el rebobinado de etiquetas.

- Verificar el sistema de por conteo de etiquetas, sea la cantidad programada.

¿Sobre paso el número de etiquetas requeridas?

Si: Sigue paso no. 10.

No: Sigue paso no. 11. - Por medio del disco giratorio, es posible retroceder manualmente el material previamente rebobinado.

- Retirar cuidadosamente los rollos terminados.

- Empaquetar el producto terminado.

- Almacenar el producto terminado.

3. Recolectar y examinar información pertinente para conocer el panorama actual.

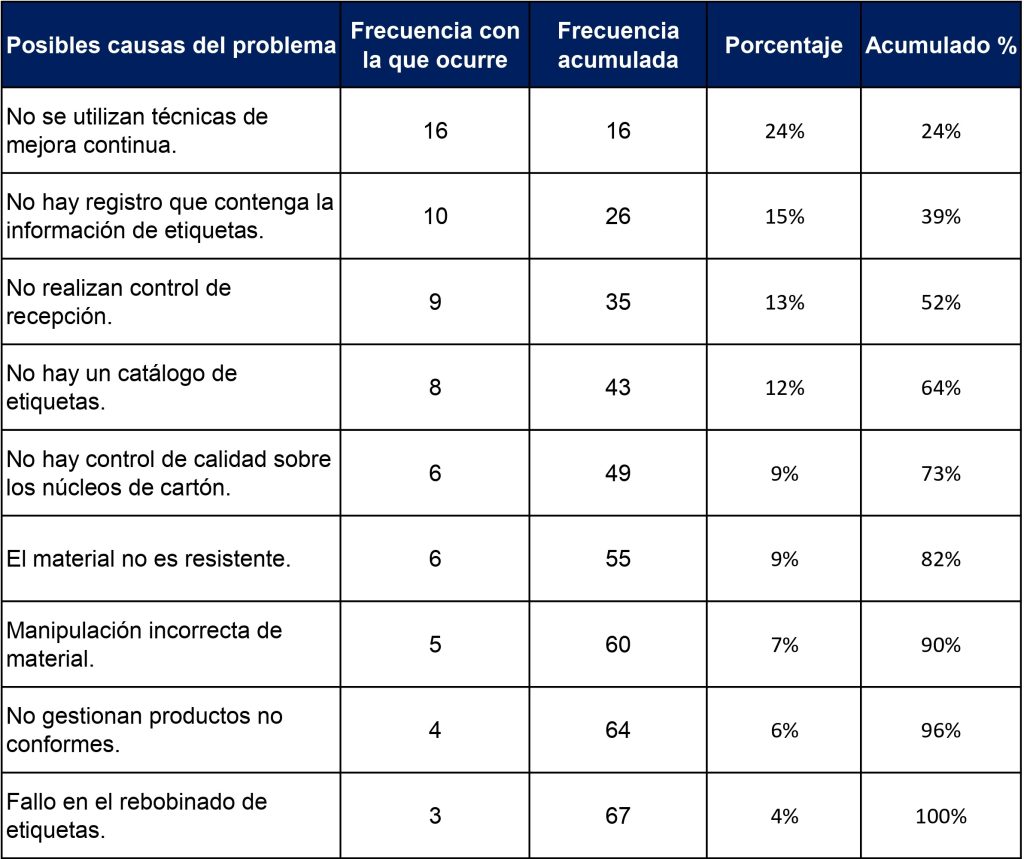

Elaborar un diagrama de Pareto para identificar las causas de mayor a menor impacto en el área de producción. El siguiente paso es ordenar de mayor a menor y agregar el porcentaje de frecuencia acumulada.

Porcentaje de frecuencia acumulado

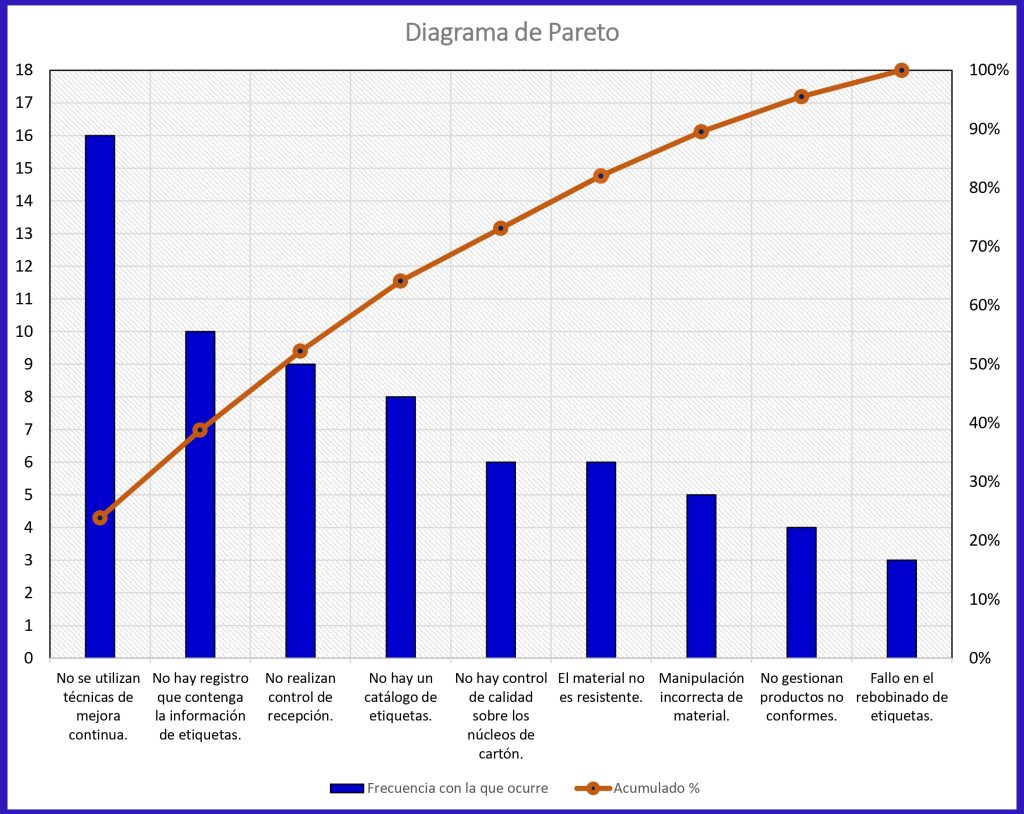

Diagrama de Pareto

El diagrama de Pareto indica que el 80 % son significativos para dar solución a la problemática en el área de producción, está conformado por 9 posibles causas. Las siguientes causas se consideran que son significativas, estas mismas se mencionan a continuación:

- No se utilizan técnicas de Mejora Continua.

- No hay registro que contenga la información de etiquetas.

- No realizan control de recepción.

- No hay un catálogo de etiquetas.

- No hay control de calidad sobre los núcleos de cartón.

- El material no es resistente.

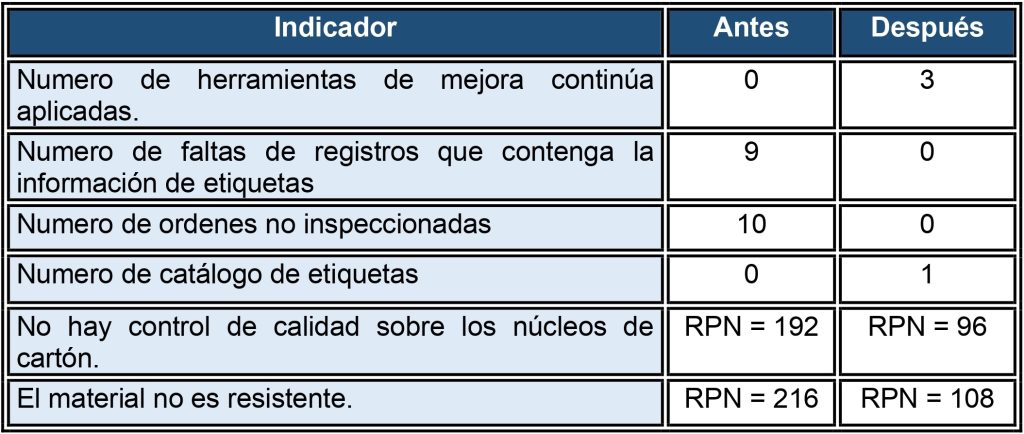

Identificación de indicadores.

Los indicadores identificados son los parámetros que determinan la calidad, estos datos tendrán que ser recabados dado que no se tienen datos históricos debido a que la empresa no tiene estandarizado su proceso.

4. Diseñar un plan de acción detallado que incluya las estrategias, actividades y métodos esenciales.

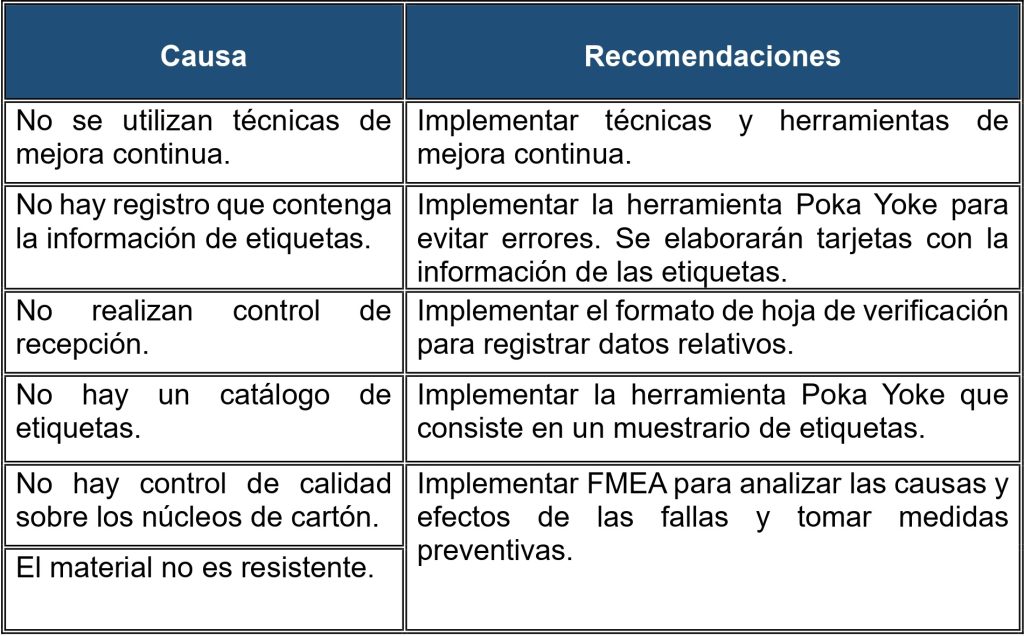

A continuación se presenta una tabla que describe las recomendaciones a ejecutar.

Recomendaciones

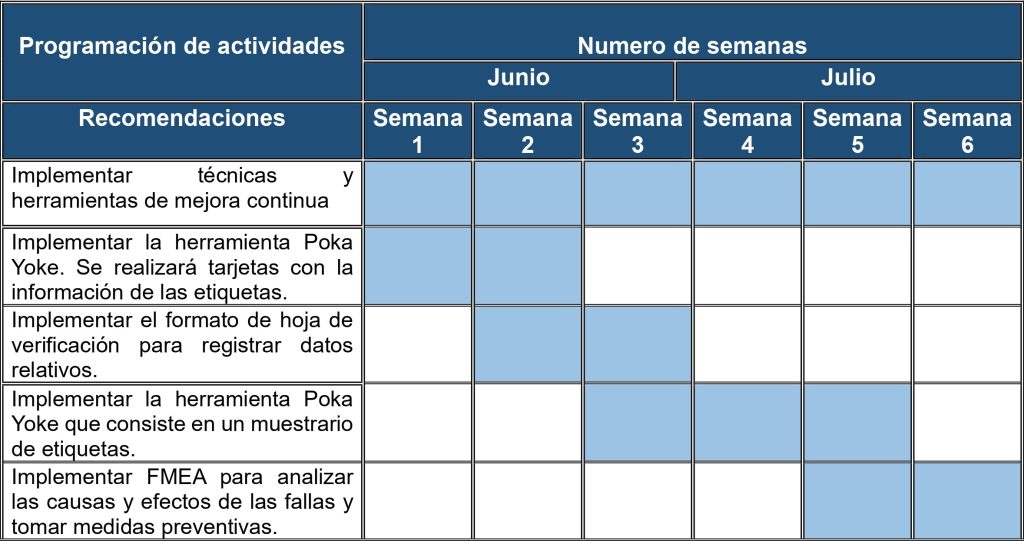

A continuación se el cronograma del ciclo PHVA

Cronograma de actividades

Etapa 2. Hacer.

5. Implementar el plan de acción diseñado en fase de planificación.

- Implementar técnicas y herramientas de Mejora Continua.

En el área de producción no se han implementado herramientas y técnicas de Mejora Continua. Es importante conocer aquellas herramientas para mejorar el proceso. Ya que conocimos las probables causas, se implementó un diagrama de Pareto para determinar las causas de mayor y menor impacto. Al conocer las de mayor relevancia, e propuso una serie de recomendaciones para mejorar y optimizar los procesos en el área de producción.

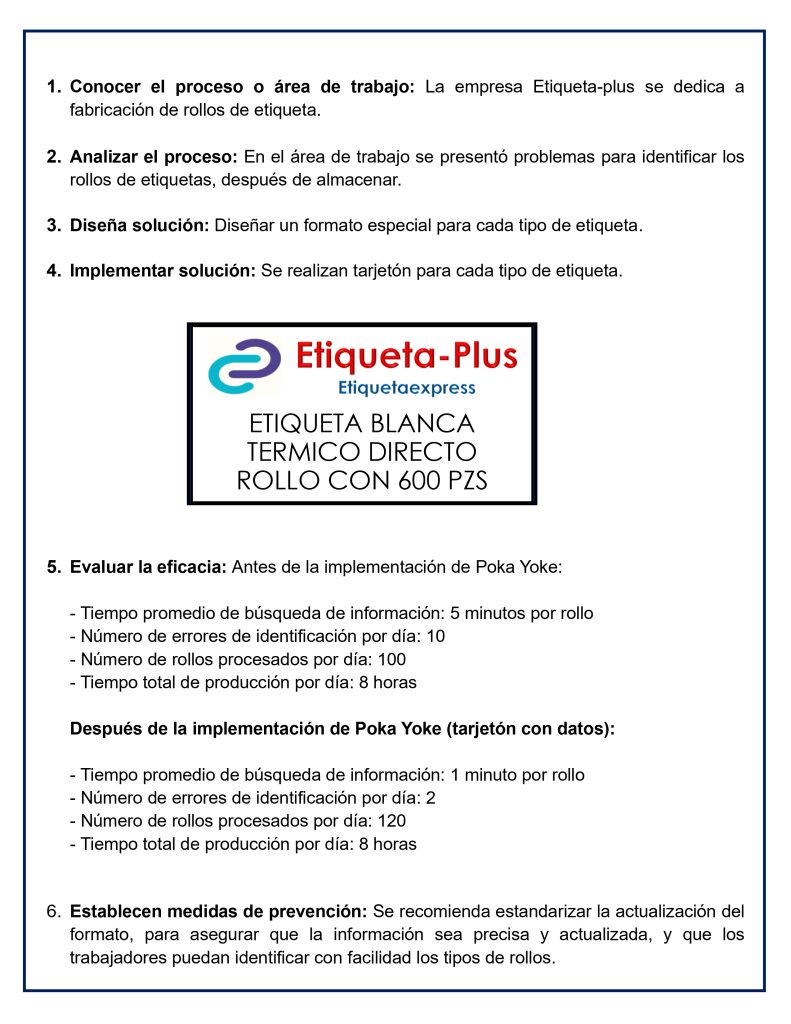

- Implementar la herramienta Poka Yoke. Se realizará tarjetas con la información de las etiquetas.

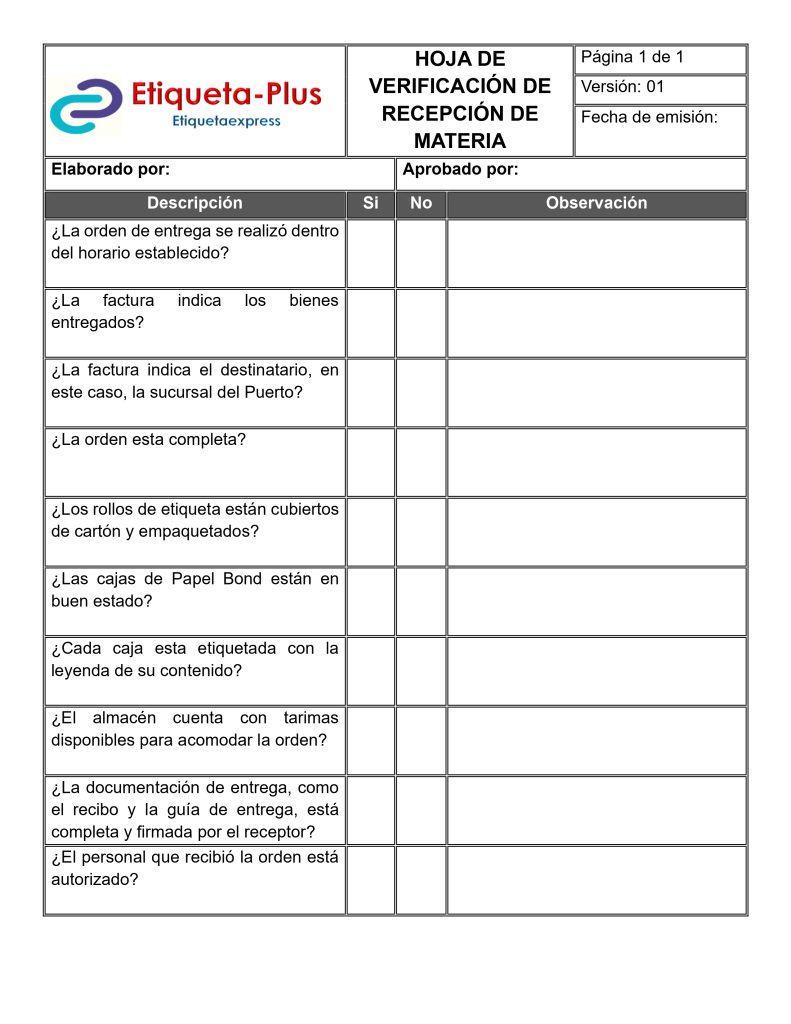

- Implementar el formato de hoja de verificación para registrar datos relativos.

- Implementar la herramienta Poka Yoke que consiste en un muestrario de etiquetas.

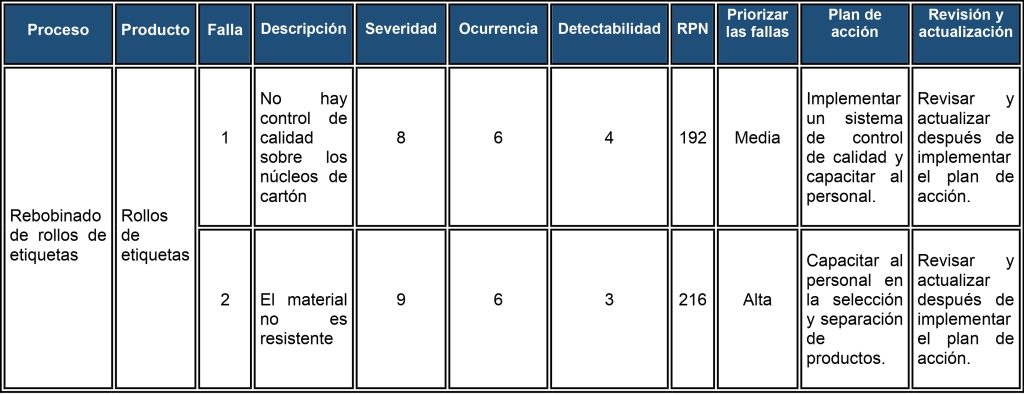

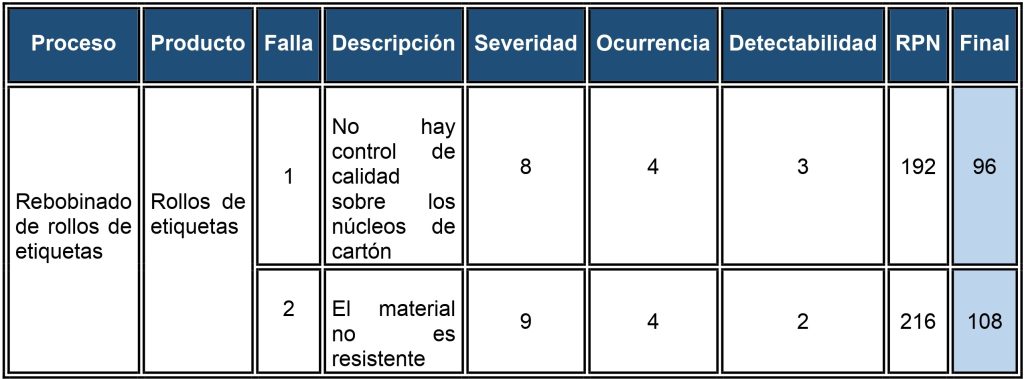

- Implementar FMEA para analizar las causas y efectos de las fallas y tomar medidas preventivas.

Después de la implementación se redujo en 50% en ambas fallas.

La evaluación FMEA demostró que la calidad del núcleo de cartón es importante para la estabilidad y durabilidad de los rollos de etiquetas. Es fundamental capacitar al personal y establecer protocolos para detectar y corregir errores.

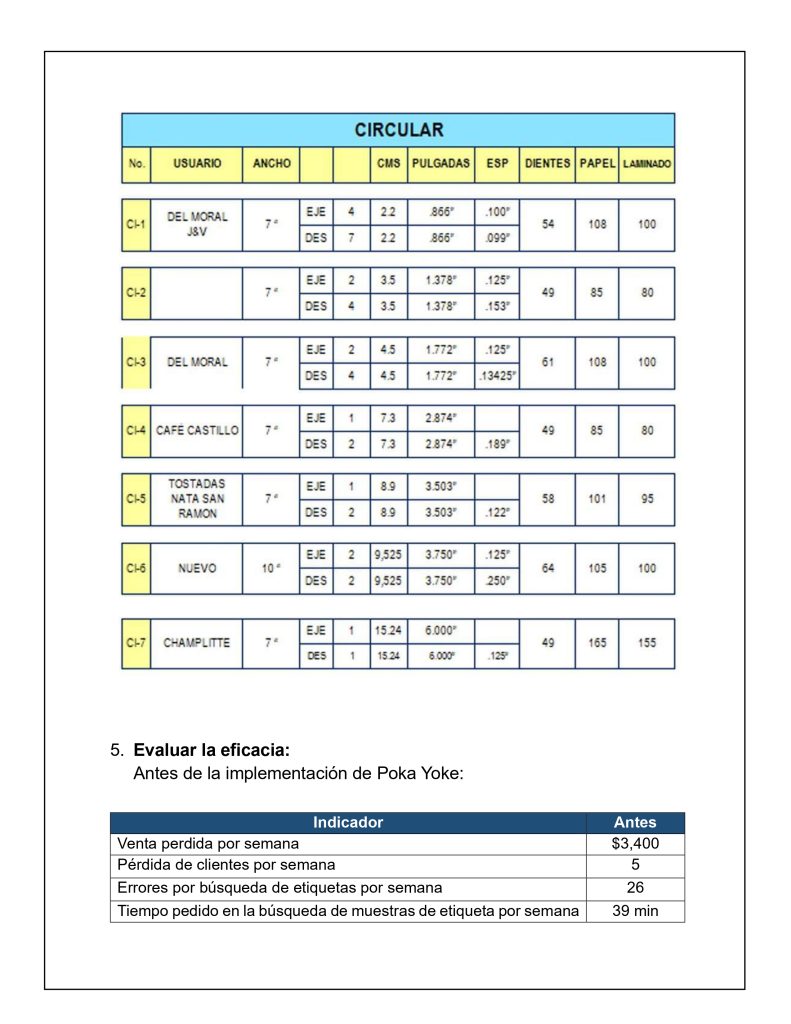

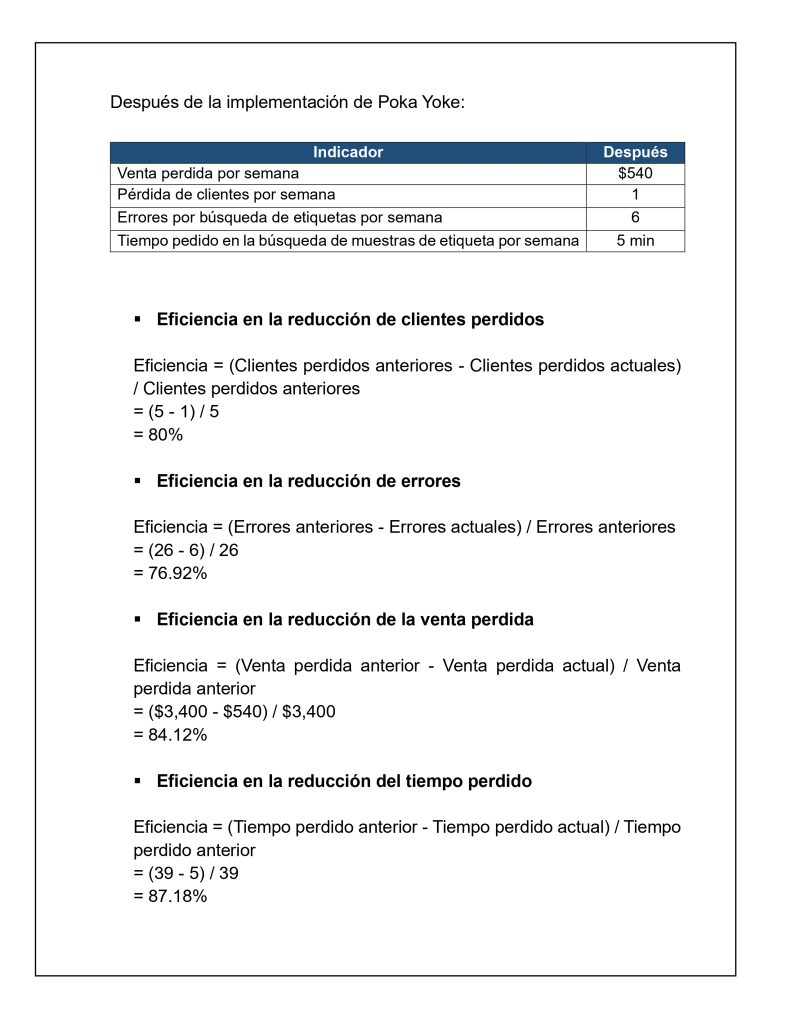

6. Evaluar los resultados obtenidos mediante la realización del plan de acción.

En esta etapa se evaluaran y compararan los resultados antes y después de la implementación de las medidas de solución.

Etapa 4. Actuar: Considerar las acciones necesarias a base de los resultados obtenidos, ya sea para mantener el estatus, corregir desviaciones o incrementar aun más los procesos. Realizar modificaciones y ajustes en el plan de acción en función de lo aprendido.

7. Tomar acciones correctivas o de mejora basadas en los resultados y análisis realizados.

Actualmente se realizaron mejoras en el área de producción, se ha disminuido el número de errores, clientes perdidos y ventas perdidas. Es importante llevar a cabo correctamente el circulo de Deming y darle continuidad constantemente, de esta manera se permitirá seguir mejorando. Además, se incluyó un muestrario de etiquetas para evitar errores y olvidos por parte de los trabajadores, de esta manera tendrán una mejor organización.

8. Sacar conclusiones de los resultados obtenidos y utiliza la información para realizar modificantes y ajustes de mejoras en futuros

Por medio de la implementación del ciclo de Deming se lograron las propuestas deseadas para cada causa identificada, ya que antes no contaban con muestrario de etiquetas, era complicado para el personal porque laboraban sin ninguna base en este caso el muestrario de etiquetas y debido a que constantemente ocurrían problemas en el área de producción que afectaban la atención al cliente por la falta de organización, además se implementó FMEA que ayudó a disminuir el RPN y la tarjeta de poka-yoke para evitar olvidos.