¿Qué es?

El FMEA (Análisis de Modos de Falla y Efectos) es un instrumento de evaluación de riesgos empleado ara detectar, calcular y dar prioridad a posibles errores en un procedimiento, producto o sistema. Su objetivo es prever y minimizar los posibles riesgos antes de que sucedan, incrementando la fiabilidad y disminuyendo los gastos.

La Armada de los Estados Unidos desarrolló el FMEA en los años 40 como un instrumento para valorar la fiabilidad de los sistemas militares. Luego, en los años 50, se transformó en un instrumento estándar en la industria aeroespacial y, en los años 60, empezó a emplearse en la industria de la automoción.

El FMEA ofrece varias ventajas, incluyendo el aumento de la confiabilidad, la reducción de costos, la mejora de la calidad, el aumento de la seguridad y la eficiencia. Además, fomenta la interacción entre los equipos y ayuda a identificar oportunidades para optimizar.

Priorización de fallas

Alta

- Severidad: 9-10

- Ocurrencia: 6-10

- Detectabilidad: 1-3

Tipos de FMEA

Existen varios tipos de FMEA, incluyendo:

FMEA de diseño (DFMEA)

FMEA de proceso (PFMEA)

FMEA de sistema (SFMEA)

FMEA de servicio (SFMEA)

Casos de aplicación

El FMEA se aplica en diversas industrias, como:

- Automotriz

- Aeronáutica

- Salud

- Alimentación

- Energía

- Química

- Electrónica

- Construcción

- Manufactura

- Servicios

Metodología

Paso 1: Identificar tanto el Proceso como el Producto.

- Establecer el procedimiento y el producto a examinar.

- Determinar el campo de estudio.

- Establecer la amplitud del análisis

Paso 2: Identificación de posibilidades de posibles fallos.

- Identificar posibles errores en el proceso utilizando la tabla FMEA

- Detallar cada error y su posible causa

- Determinar cada error y su posible causa

3: Análisis de gravedad, prevalencia y capacidad para detectar:

- Asignar un nivel de severidad (1-10) a cada falla

- Establecer una puntuación de ocurrencia (1-10) a cada falla

- Asignar una puntuación de detectabilidad (1-10) a cada falla

Paso 4: Establecimiento del RPN (Código de Prioridad de Riesgo)

- Calcular el RPN para cada fallo incrementando la severidad, la incidencia y la identificabilidad.

- Organizar las fallas según su RPN.

Paso 5: Técnica de Reacción Estratégica

- Elaborar un plan de acción para tratar las fallas de mayor importancia.

- Seleccionar encargados y tiempos para cada acción

- Asignar encargados y tiempos para cada acción

Paso 6: Aplicación y Supervisión

- Implementar las acciones correctivas

- Supervisar y modificar los procedimientos conforme sea necesario

- Realizar auditorías periódicas para asegurar la continuidad de las mejoras

Paso 7: Evaluación y Actualización del Procedimiento

- Es importante comprobar y actualizar la tabla FMEA cada seis meses

- Revisar y modificar el plan de acción conforme se requiera

Ejemplo

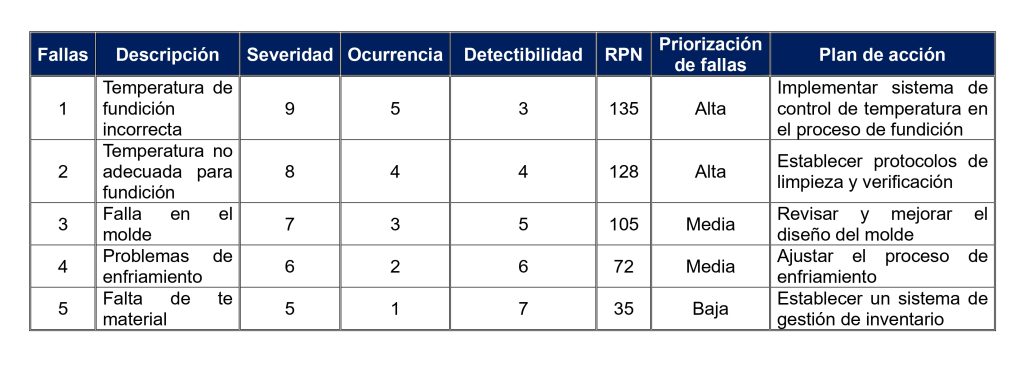

El fabricante de aluminio, elabora elementos esenciales para la automoción que necesitan alta exactitud y calidad. No obstante, el procedimiento de fundición ha enfrentado dificultades de temperatura, polución del material y averías en el molde, lo que ha impactado la calidad y eficacia de la producción.

Para reducir estos riesgos, es necesario llevar a cabo un Análisis Modal de Fallos y Efectos (AMFE) con el objetivo de identificar, valorar y darle prioridad a los posibles fallos en el proceso de producción. La meta es disminuir la cantidad de fallos, potenciar la calidad del producto y potenciar la eficiencia del procedimiento. Es crucial elaborar un plan de acción para implementar mejoras en el proceso de fundición y valorar los resultados después de su implementación.

Después de la implementación, se obtienen los siguientes resultados.

Resumen de resultados:

- Reducción del 50% en la ocurrencia de fallas

- Reducción del 55% en el PRN total

- Mejora en la detectabilidad de fallas

- Reducción del tiempo en producción en un 20%

- Aumento de la calidad del producto en un 30%