¿Qué es?

SLP (siglas en inglés de «Systematic Layout Planning») significa una herramienta empleada para diseñar de forma eficiente el layout de un espacio de trabajo o instalación. Es un enfoque sistemático y metodológico para distribuir los recursos de manera eficiente y productiva. Además, SLP se enfoca en la idea de que el diseño del espacio de trabajo puede afectar significativamente el rendimiento y la productividad de una organización.

Esta herramienta se emplea para optimizar la interacción y comunicación entre los colaboradores, los equipos y los materiales, con el fin de disminuir los tiempos de espera y traslados. Permite mejorar la eficiencia, la productividad, el control de calidad y principalmente la seguridad en una instalación, mediante la disposición adecuada de los recursos y la reducción de la ineficiencia en los flujos de trabajo mediante la eliminación de desperdicios.

Casos de aplicación

- SLP facilita que el diseño del espacio de trabajo sea ergonómico, seguro y eficiente, al llevar a cabo una ubicación correcta de los recursos, facilitando el flujo de trabajo y minimizando los traslados sin ninguna razón justificada.

- SLP puede implementarse en diferentes sectores de la industria, como la manufactura, logística, almacenamiento y distribución, entre otros.

- SLP se aplica para determinar la ubicación de los equipos, maquinarias, áreas de trabajo, espacios de almacenamiento, entre otros, con el fin de disminuir los movimientos innecesarios y maximizar la utilización adecuada del espacio.

Metodología

Paso 1. Análisis de flujo: Se analizan las actividades que se realizan en el espacio de trabajo y se determinan los flujos de materiales o personas. Desde la materia prima hasta el producto terminado, es importante conocer el flujo de materiales.

Paso 2. Relación de actividades: Se centra en factores cualitativos que influyen en la localización de operaciones o actividades.

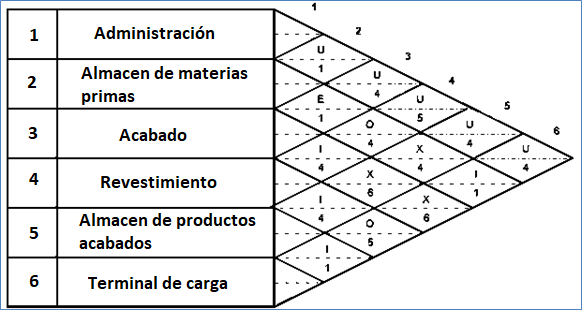

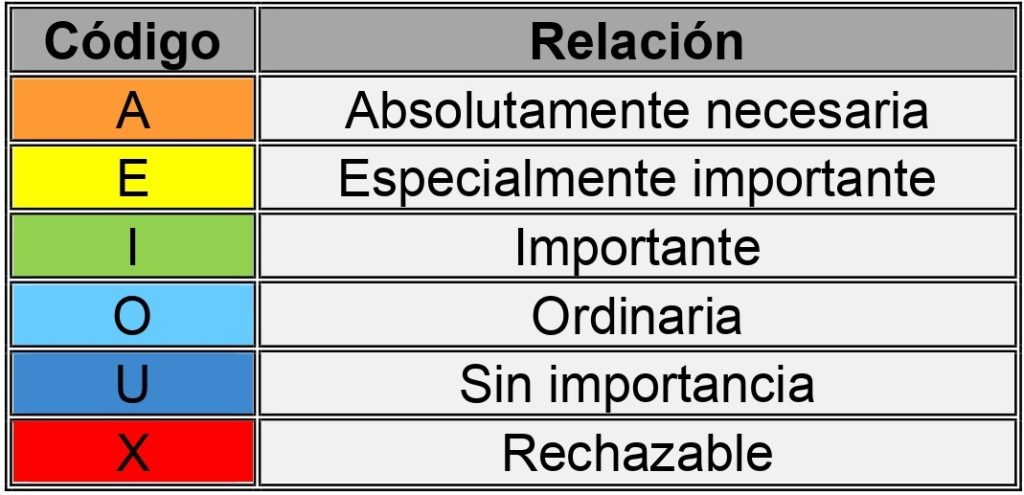

Tabla de relaciones

La tabla o diagrama de relaciones, representa la relación tiene de manera cualitativa entre una operación y otro, evaluando ésta de la manera siguiente:

• A: Absolutamente necesario.

• E: Especialmente importante.

• I: importante.

• O: Cercanía ordinaria.

• U: No importante.

• X: Indeseable.

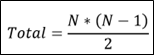

Cuando se evalúan las operaciones, el número de posibles evaluaciones se analiza con la siguiente ecuación:

Paso 3. Diagrama relacional de actividades

Es aplicado en aquellos casos en donde los flujos del proceso son muy variables, o sea en los cuales no hay rutas marcadas, o bien puede servir para la distribución de oficinas de trabajos generales y cambiantes.

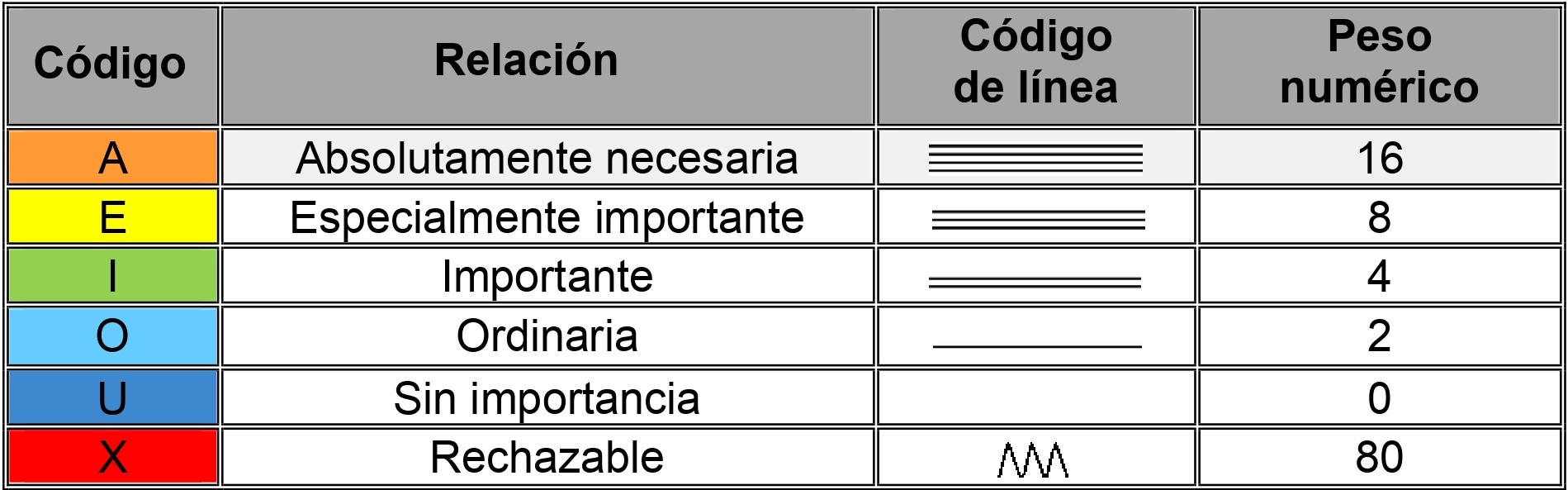

Diagrama de relación de actividades

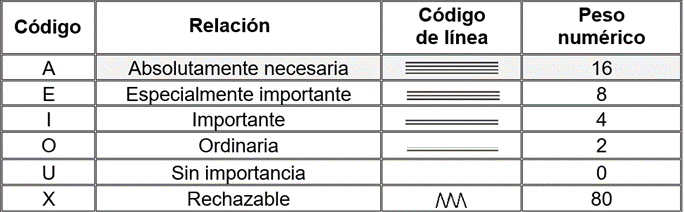

Cada actividad es representada por un círculo o cuadrado. Cada par de círculos (o cuadrados), es conectado por un rango de líneas que corresponde a un rango de cercanía.

Los criterios de importancia ayudan el arreglo ideal. Convierte el gráfico de relación de rango de cercanía en una forma de diagrama

Paso 4. Requerimiento de espacio

Se refiere a la cantidad de área o espacio físico requerido para realizar una operación, almacenar materia o productos, o ubicar maquinaria y equipo.

Elementos a considerar para determinar el espacio:

a. Determinación del rango de producción.

a) Pronósticos de mercado

b) Análisis PQ

Requerimientos de equipo

a) Recordar el cálculo de G.T.

Método del centro de producción

- Tomar una sola máquina y asociarle todas las necesidades de espacio.

a. Espacio de trabajo (frente, posterior, lado izquierdo, derecho).

b. Espacio para trabajo.

c. Espacio para almacenaje. - Colocar los espacios en el piso para determinarlo.

- El espacio multiplicarlo por el número de piezas similares para determinar el espacio total.

Paso 5. Espacio disponible

Es el espacio disponible para organizar el área requerida, es decir la zona que, aunque presente, problemas, puede ser aprovechada en tu totalidad. A pesar de sus limitaciones, ofrece oportunidades para ser optimizada de manera eficiente.

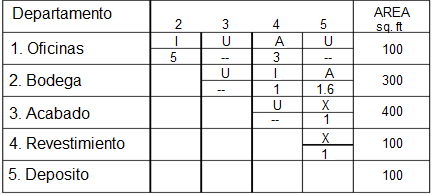

Paso 6. Diagrama relacional de espacio

El Diagrama Relacional de Espacios es una herramienta visual similar al Diagrama Relacional de Actividades, pero con un enfoque en la escala. Consiste en poner junto a cada actividad del diagrama de relación de actividades el espacio de piso requerido

Combinar espacios con el diagrama relacional de actividades

Es importante convertir cada actividad designada en el diagrama con su respectivo símbolo de identificación, números o posiblemente nombre y cantidad de metros cuadrados.

Paso 7. Factores influyentes

Para determinar los factores que influyen en el área de producción, se utilizará el diagrama relacional de actividades, considerando los factores antes mencionados que pueden causar conflictos al momento de diseñar la planta.

Los factores influyentes son:

- Las condiciones del lugar.

- El método de manejo de materiales.

- Los medios de almacenamiento.

- Las condiciones del lugar.

- Los requisitos del personal.

- Las características del edificio.

- Los servicios y auxiliares.

- Los procedimientos y controles.

- Las formas de actividades detalladas de layout.

- Las instalaciones del área.

- La ubicación de los pasillos principales.

Para cada uno de los factores influyentes, se debe investigar de diferentes maneras.

Paso. 8 Limitaciones prácticas

Se modifica basado en limitaciones (todo aquello que restringe a nuestra planeación) practicas.

Ejemplo:

• El presupuesto o los costos del proyecto

• La carga del piso y la altura del techo

• Las características a las que hay que adaptarse

• Los requisitos de seguridad

• Las preferencias personales

Paso 9. Generación de alternativas.

Basado en las modificaciones y limitaciones prácticas se generan varias alternativas de layout, se recomienda desarrollar diferentes alternativas para comparar y determinar la más optima para el funcionamiento de la planta.

se procede a la implementación del diseño seleccionado, realizando las modificaciones adecuadas para adaptarse a las nuevas circunstancias.

Paso 10. Evaluación

Se evalúan las alternativas de diseño y se selecciona aquella que se ajuste de manera óptima a los objetivos y requerimientos establecidos.

Observación:

Seguimiento y Mejora Continua, se controla el desempeño del nuevo diseño y se realizan mejoras si es necesario.

Ejemplo

Una distribuidora tiene una mala distribución de la maquinaria en el área de producción, la propuesta de solución fue la siguiente:

La elaboración de propuestas un Layout, aplicando el método Systematic Layout Planning (SLP), se describe a continuación paso por paso para la elaboración de queso panela.

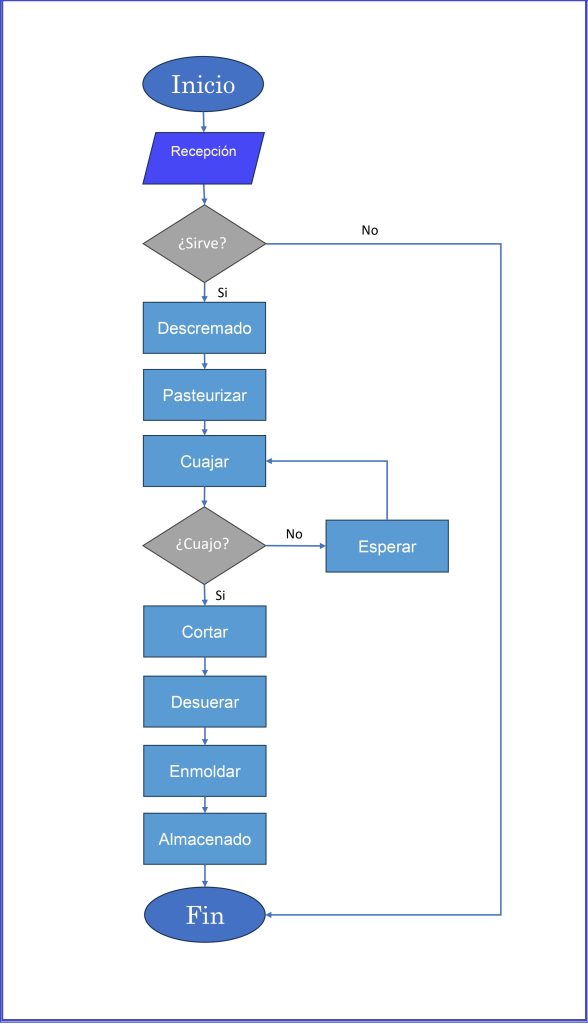

Paso 1. Análisis de flujo:

Las actividades del proceso son las siguientes:

- Recepción

- Descremado

- Pasteurizado (Calderas)

- Pasteurizado (refrigeración)

- Cuajado y Cortado

- Enmoldado

- Almacenamiento de producto

Ahora se presenta un diagrama de flujo de las actividades de la producción:

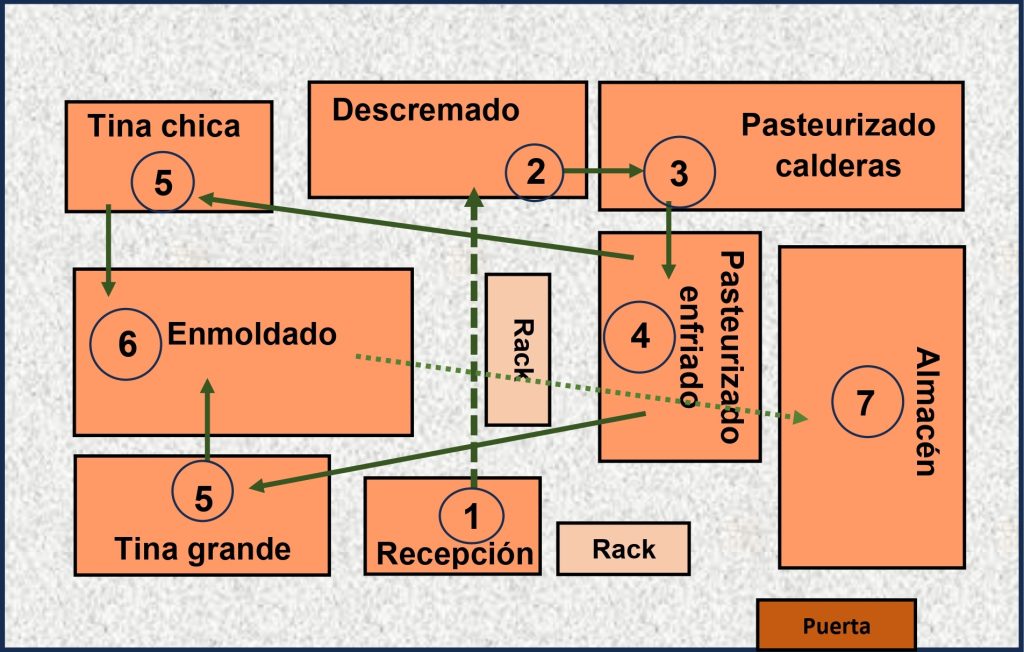

En el siguiente diagrama se puede observar la trayectoria actual que sigue el proceso de la producción de queso panela en el área de producción.

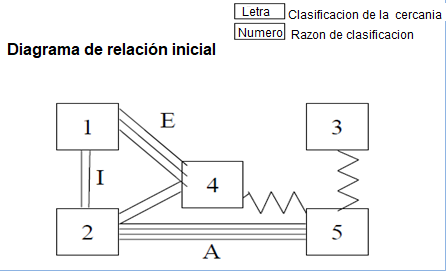

Paso 2. Relación de actividades

Se pueden observar la relación e importancia que existe entre una máquina y otra en el área de producción, estableciendo criterios de importancia.

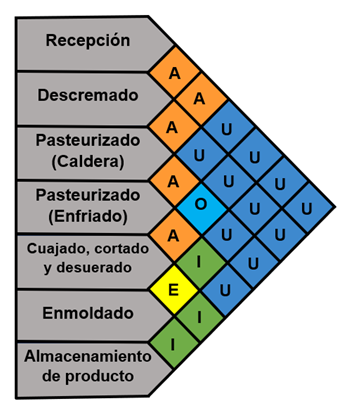

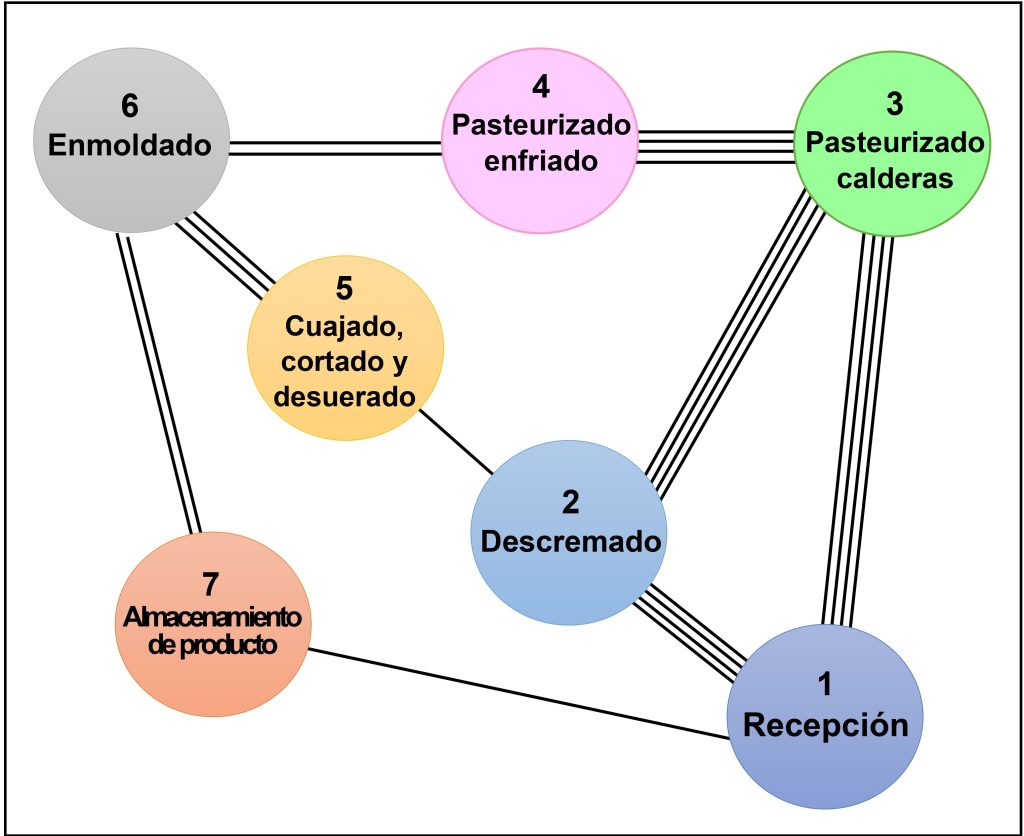

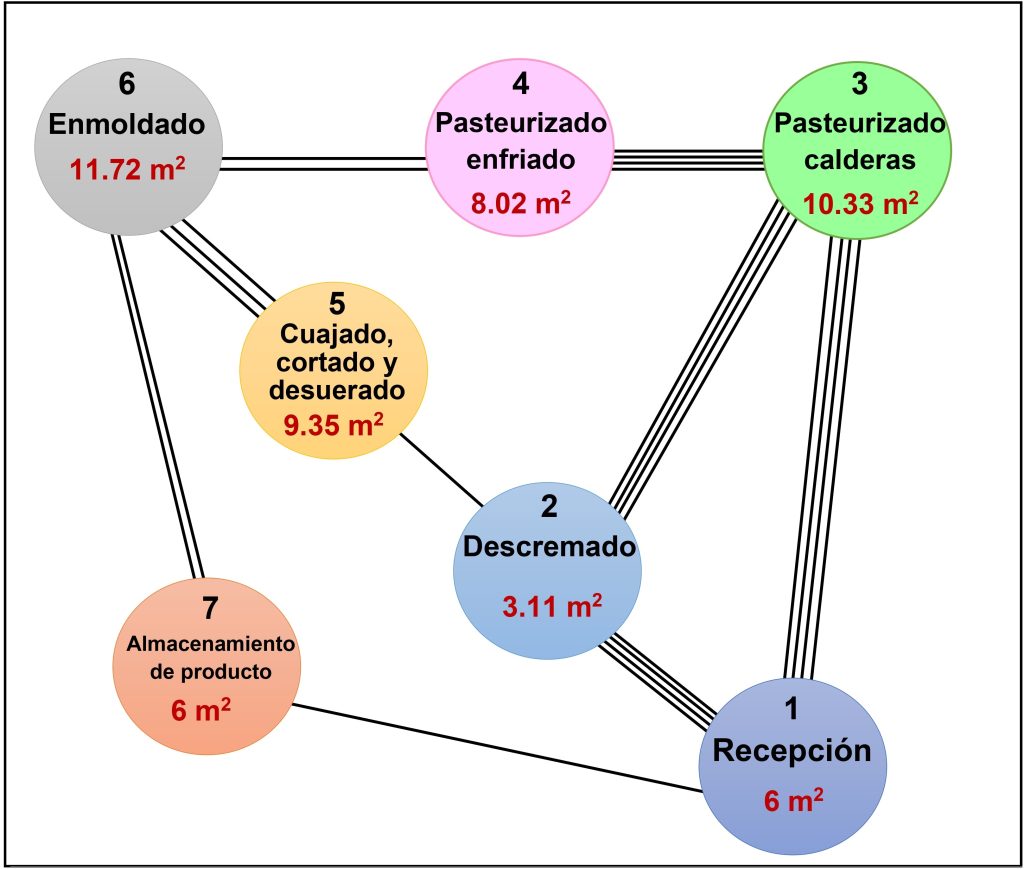

Pasó 3 Diagrama relacional de actividades

Para determinar que actividades tienen relación en el proceso de producción, es importante identificar como se conectan y dependen unas de otras, estableciendo rangos de cercanía basados en criterios de importancia. Esto permitió conceptualizar un arreglo físico probable para las estaciones de trabajo.

Una vez definidos los rangos de cercanía, cada actividad se presenta en un cuadro, conectando pares de cuadros con el número de líneas correspondiente al rango de importancia entre las máquinas.

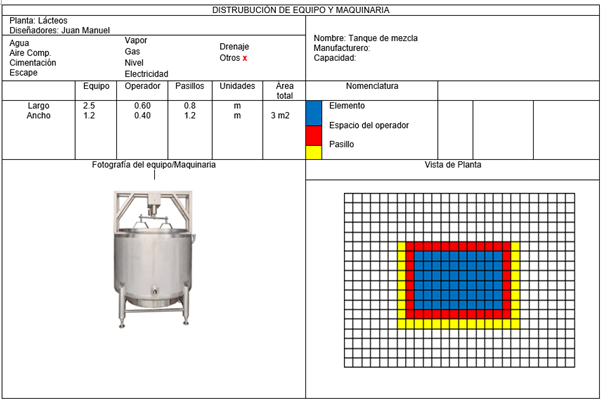

Paso 4. Requerimientos de espacio

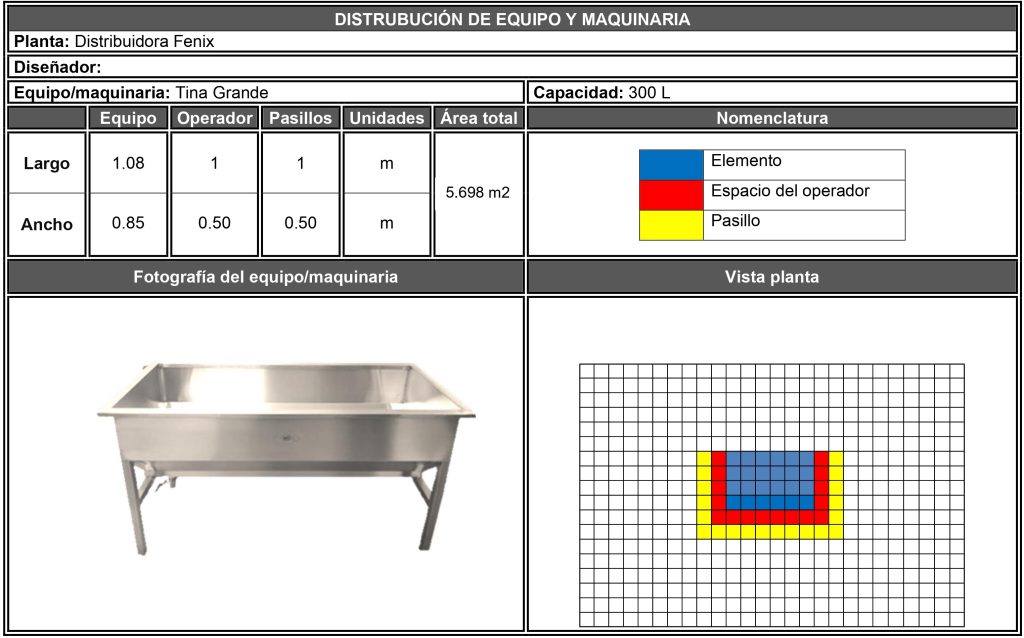

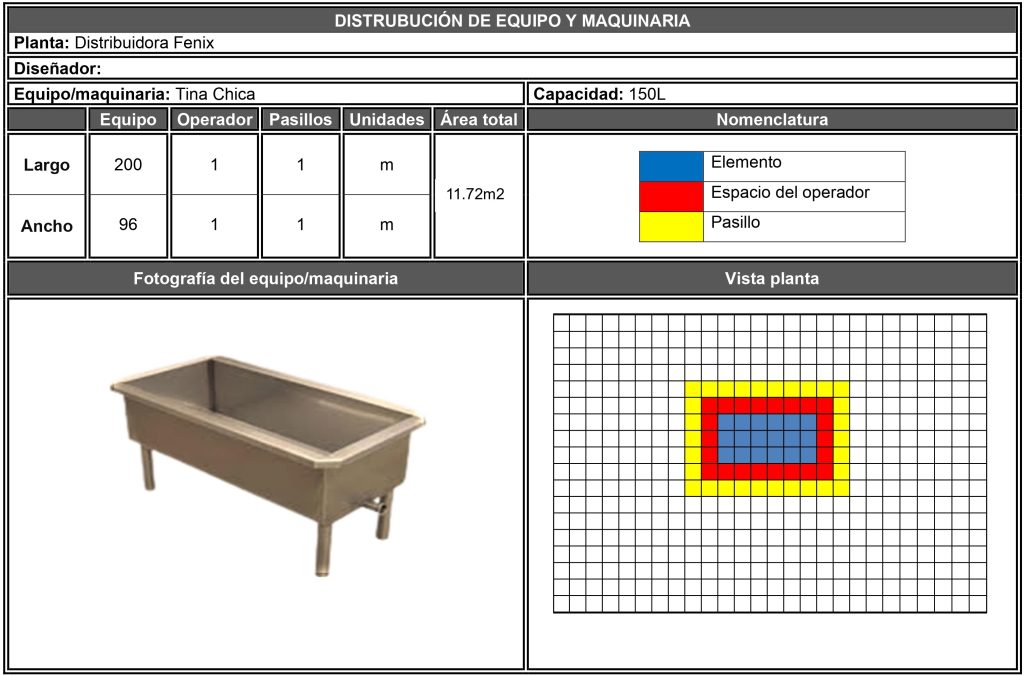

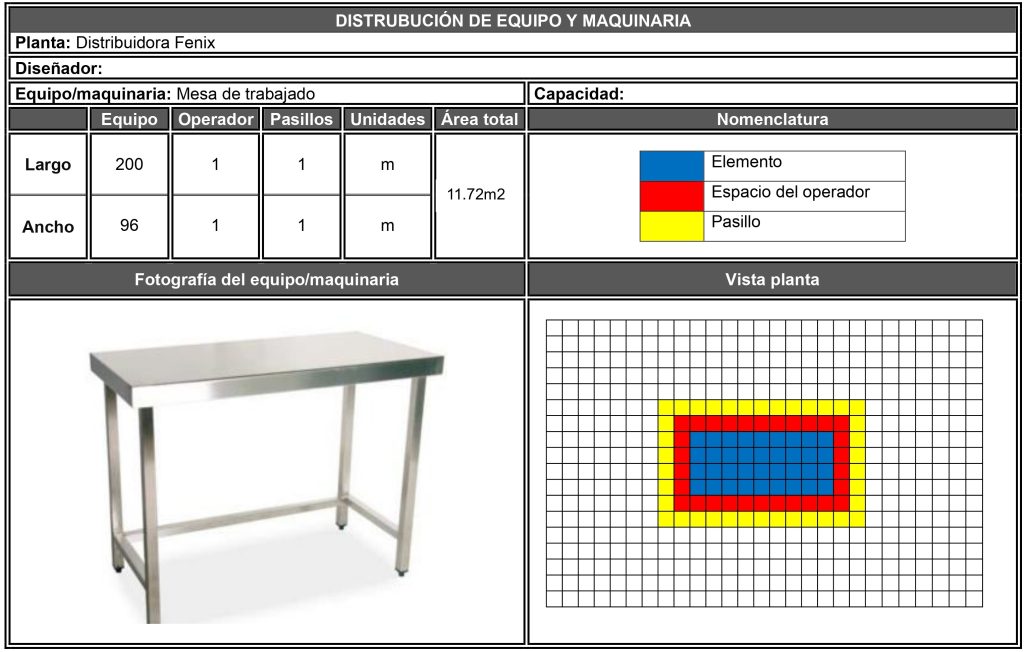

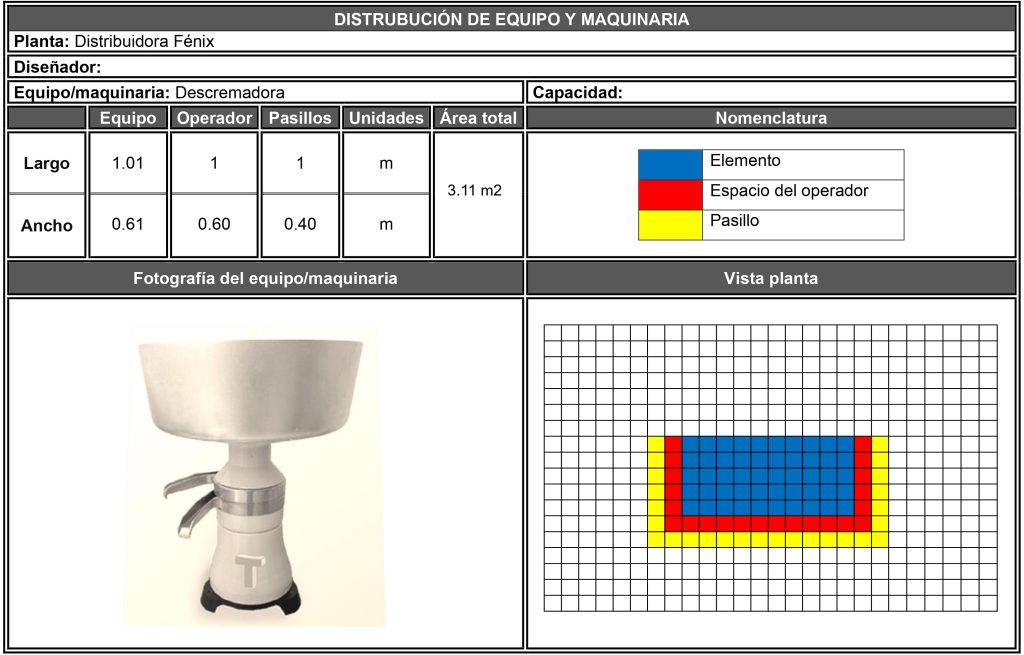

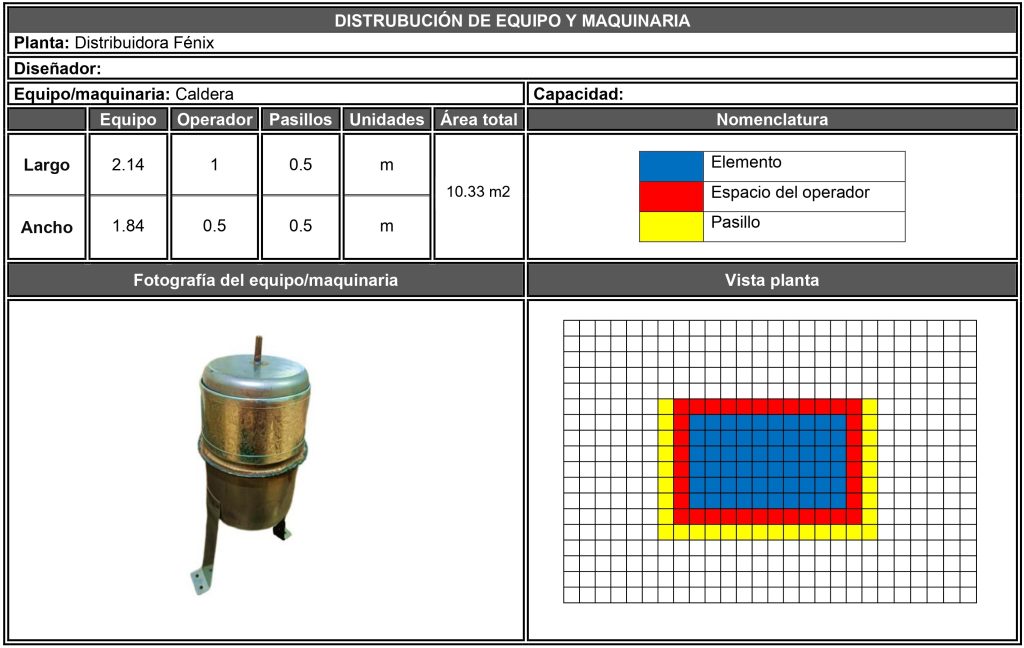

En esta sección se presentan las hojas de inventario y de maquinaria y equipo del departamento de producción, permitiendo determinar los requerimientos de espacio para cada máquina, como se muestra en las imágenes.

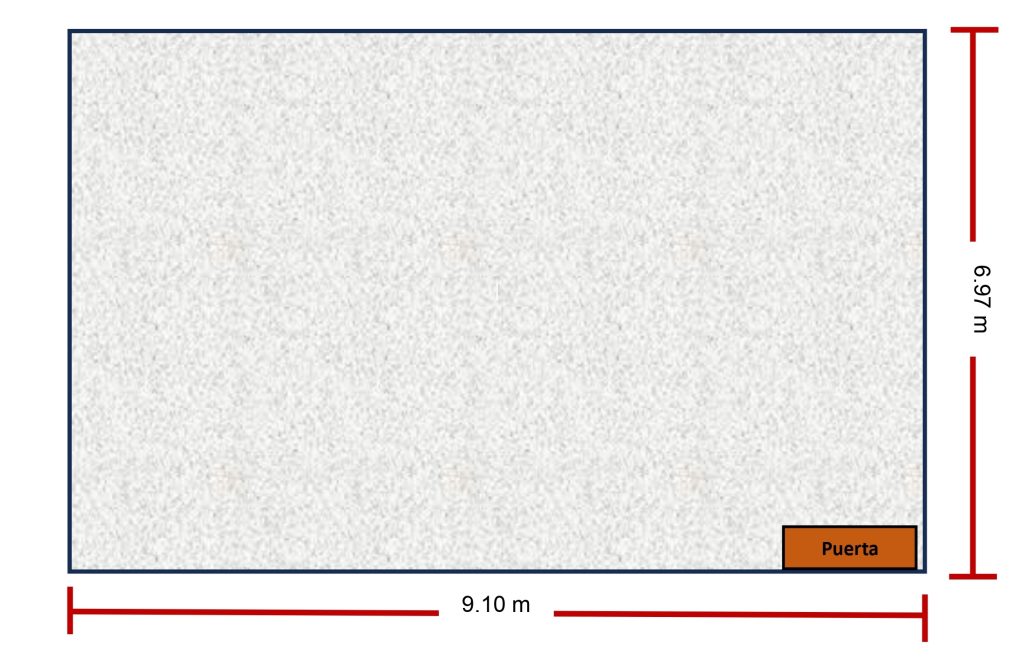

Paso 5. Espacio disponible

A continuación, se presenta el espacio disponible para la redistribución del área de producción:

El área total disponible para la producción es de 63.427 metros cuadrados. Es importante destacar que las únicas vías de acceso o salida están identificadas con la letra «P».

Paso 6. Diagrama relacional de espacio

En este paso, se determinará el espacio necesario para cada área de trabajo del departamento de producción.

Paso 7. Factores influyentes (Consideraciones modificadoras)

- Ubicación de los pasillos principales: Se ha reservado un área en los pasillos para garantizar que el personal pueda acceder y utilizar las estaciones de trabajo de manera segura y cómoda.

- Manejo de materiales: Debido a que se manipula un producto, es fundamental mantener la limpieza en el manejo de materiales. Por lo tanto, las herramientas se lavan y desinfectan diariamente.

- Requisitos del personal: El personal debe contar con la experiencia y habilidades necesarias para realizar el trabajo asignado, así como conocimientos sobre el equipo y herramientas requeridas para desempeñar su función de manera efectiva.

- Materia prima: La materia prima debe almacenarse en un área fresca, seca, limpia y accesible para los trabajadores. Por lo tanto, el equipo o espacio destinado para su almacenamiento debe estar en óptimas condiciones.

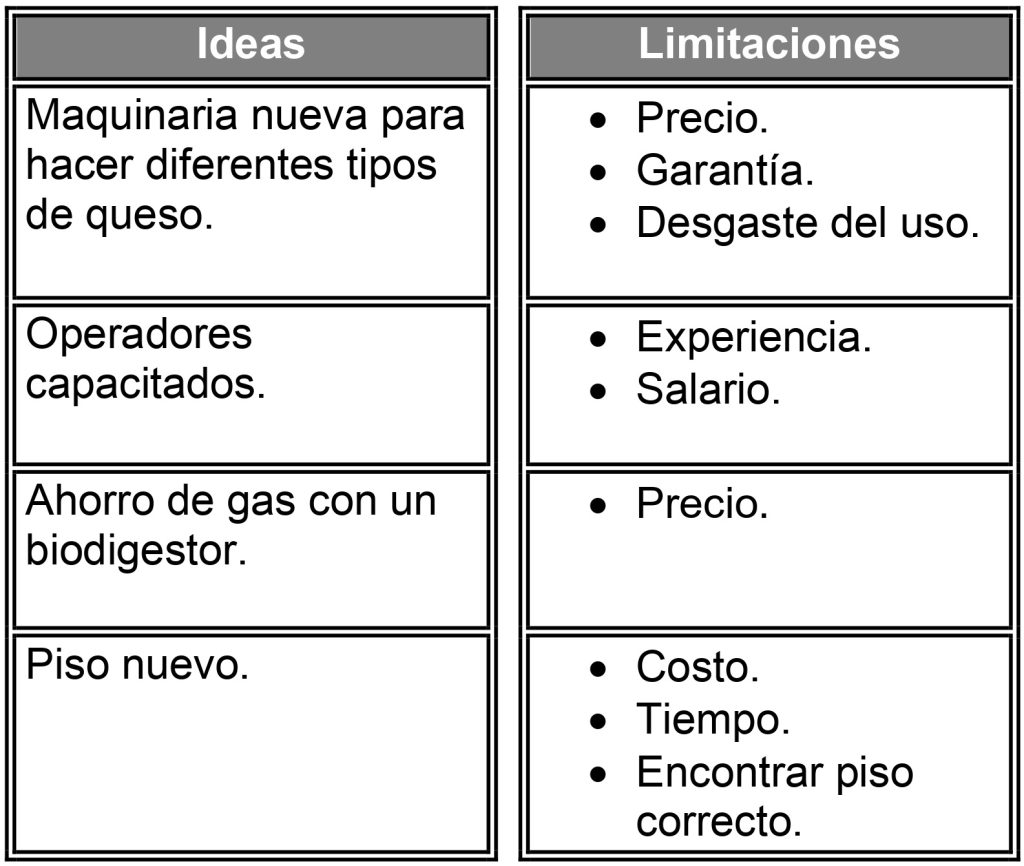

Paso 8. Limitaciones prácticas

Es posible que surjan limitaciones prácticas durante el proceso, además se han identificado a partir de una serie de ideas y se presentan en la tabla siguiente.

Limitación de practicas

Paso 9. Generación de alternativas

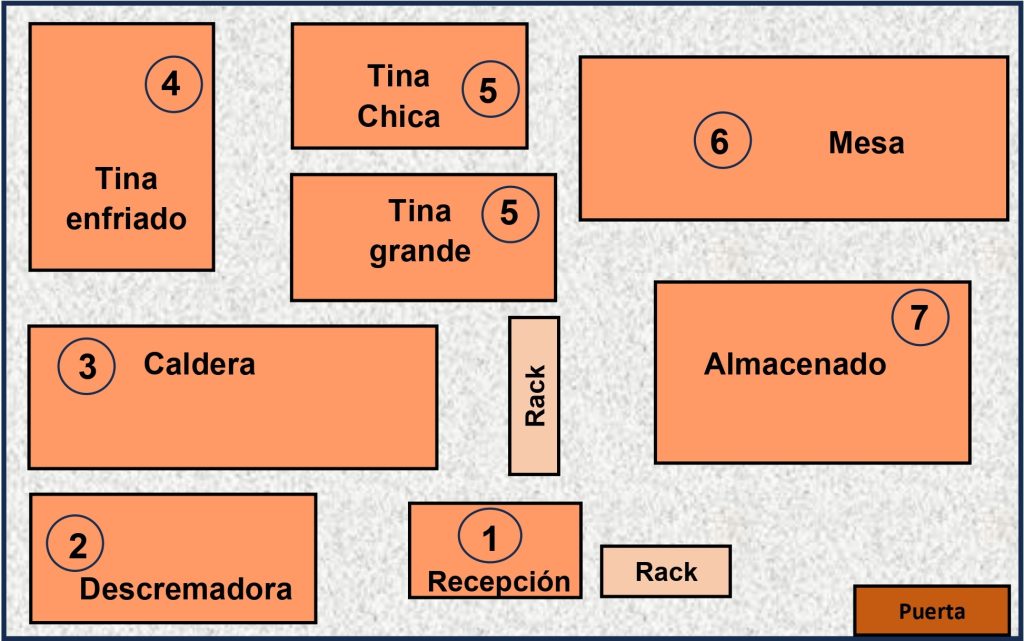

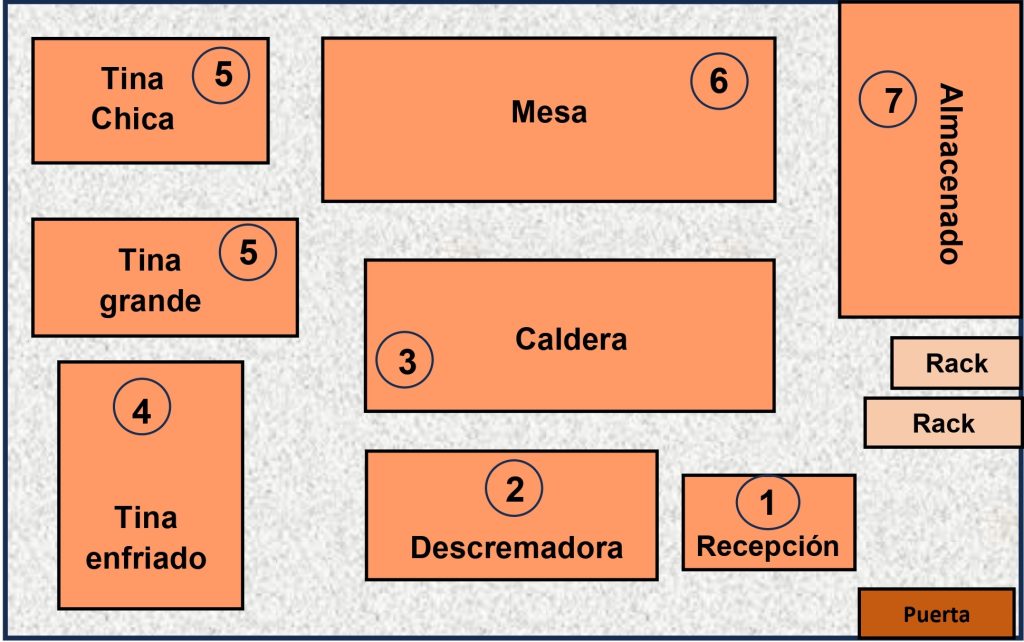

A continuación se presentan dos posibles alternativas de la distribución del área producción.

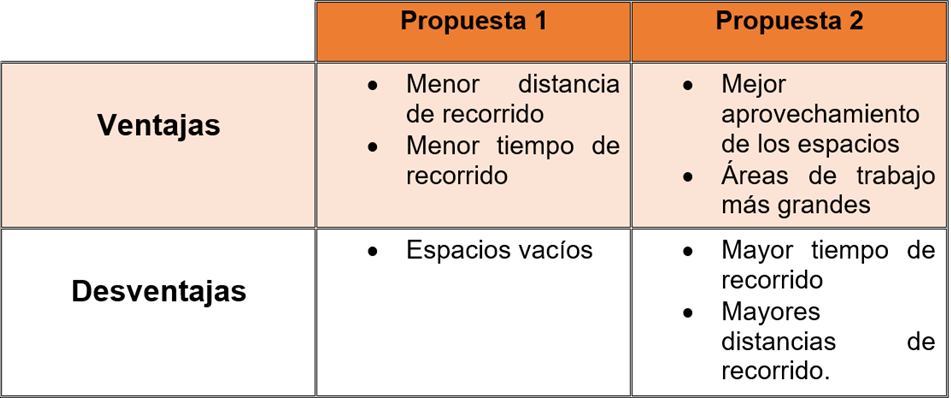

Paso 10. Evaluación

Para la implementación de este método, se elabora un listado detallado de las ventajas y desventajas que presentan las diferentes alternativas de distribución, es decir, un sistema de análisis de «aspectos positivos» y «aspectos negativos».

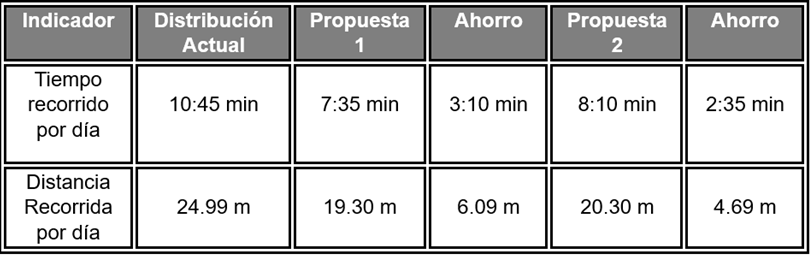

Resultados

La implementación de la técnica SLP puede generar beneficios significativos para los trabajadores, ya que, aunque los ahorros en distancias y tiempos de recorrido sean mínimos, los trabajadores no tendrán que transportar la materia prima sobre largas distancias y durante extensos periodos de tiempo.

La distribución anterior de la empresa provocaba un proceso caótico, lo que generaba numerosos problemas de organización y pérdidas.